ナラ、突き板の本棚 (JUNKOさんご夫妻に捧ぐ) [ナラ突き板の本棚とレリーフ]

2010年、9月11日はJUNKOさん宅に文机を納品しに行きました。毛布でぐるぐる巻きになった机が顔を出すのを、わくわくするご夫婦の様子が嬉しくて嬉しくて、、、。

そして、とうとう顔を出した文机に感嘆の声。

楽しいですよね!だって、製作工程がほぼリアルタイムでブログで見ることが出来て、その作品が自宅に来るんですから!僕がその立場だったら、やっぱり楽しくてしょうがないでしょうね!

作品の見所などを一通り説明などした後で、ご主人が「この本棚なんだけど、、、」と始まり、何と!次に本棚を頼みたいと! いやー、びっくりでした。

「kuniさんに頼むのも申し訳ないのですけど、合板でいいですから、、、」と。

「ご予算は?」とお尋ねすると、

「30万でどうでしょう?」

「ええー!!!?」

「それは立派なものができますよ!」

って、間口1.8メートルの本棚にそんな予算をつけていただけるなんて!普通なら半額ですね、、、。この時kuniの心はまたしてもウルウルしていたのでした、、、。

(ただし、この本棚、正式には40万です。最後の完成をご覧になればその訳は解ると思います。)

そんな訳で、次なる記事は本棚ということになりまして。樹種は何にしようか?どんな仕掛けでサプライズにしようか?(笑)とかいろいろ考えまして、結果、樹種は文机と同じナラでコーディネートすることにしました。

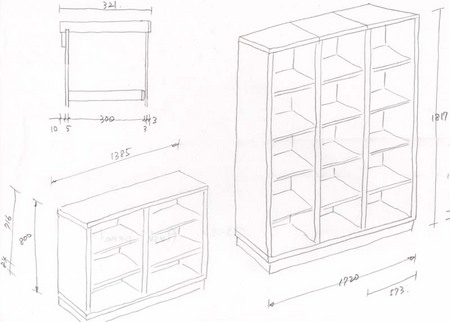

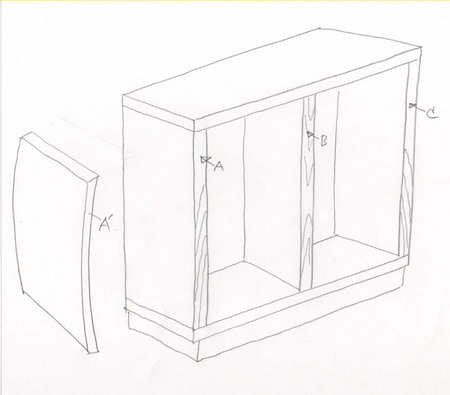

ラフスケッチです。右に3台一組と左にもう一台。最初は右の棚だけの予定でしたが、2階に置くその床の強度がちと怪しい?ということで、背を低くして、もう一台に分散しましょう、ということになったのです。

その場所には現在使用中の本棚があるのですが、言われて見ると、もうボロボロでした。棚板が本の重さに耐え切れず、曲がるわ、折れるわ、、、。量産品の棚なのですけど、本棚としては作りが???でして、今回の連載はここからお話をしてゆこうかと思います。

その棚の決定的にまずい(笑)のは、棚板がフラッシュでできていることなんです。

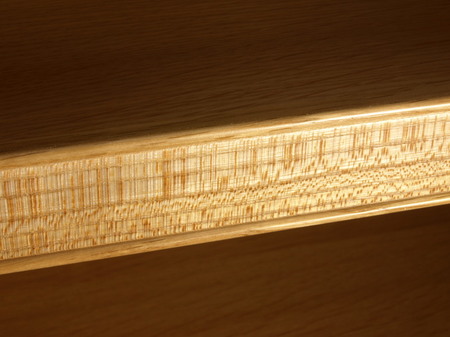

ここに一枚のフラッシュ構造の板があります。この中身は、

こんな風に細い骨が入っているだけ。側板のように垂直の荷重であれば問題はないのですが、棚板のように横からの荷重を受ける場所にこの構造では持たないのが当たり前。間口、約90センチに並んだ本の重量って人一人分以上にはなるわけで、それをこんな骨だけで支えられるわけがないのです。

量産品は材料の節約と運搬の便なども考えてこういうことになるんでしょうけど、棚板までフラッシュ構造っていうのは、やっちゃいけないことですのにねぇ、、、。

さてkuniの仕事は特注家具がメインです。今回の連載は特注の作りつけ家具(僕の日常的な仕事)を説明するのにいい機会ですから、そもそも特注家具とはというところから、説明してゆきましょう。

先の量産品はフラッシュ構造が多いのですが、特注の場合はいちいち部品ごとに骨を作るという方法では、材料費よりも手間賃の方が勝ってしまうので、やりません。僕らのような特注家具屋が毎日のように使うのはランバコアです。

これがランバコア。「ランバ」は「無垢材」のことですから、無垢材を芯にした合板ということです。

厚さ24ミリのランバコアの断面です。芯になっている無垢の層の厚みは約17ミリ、その外側に無垢の芯材の伸び縮みを抑えるために、繊維方向を90度振って、3ミリ厚のラワン材の層が接着してあり、さらにその外側に約0.5ミリの化粧のシナ材が接着してあります。だからこのランバは「シナランバ」と呼ばれます。この化粧の樹種がラワンであれば、「ラワンランバ」。

さて、家具のつくりの松竹梅を説明してゆきましょうか?

まずCランク。単なる木ねじでの組み方もっとも初歩で日曜大工さんの世界ですね。家具屋の仕事がこのレベルで済まされる事は、まずありません。

次がBランク。下穴を空けてその中に木ねじを沈め、

ダボで隠してしまうやり方。これが家具屋の最低レベルでしょうか?(笑)

ここからが本題のAランク。「突き板仕事」と呼ばれる世界です。

巻いてあるのは、厚さ0.2ミリの突き板です。これを薄突き(うすづき)と言って、この薄突きを下のラワンベニアの表面に貼ったものを仕入れて僕らは仕事をしてゆきます。薄突きを家具屋が貼るわけではありません。というのも、このペラペラのものを接ぎ口の隙間もなく並べて貼ってゆくのは、それはそれで特殊技能で、毎日やっている人じゃないと簡単に出来ることではないのです。それに能率よく貼るには、とてつもない設備がいるんです。

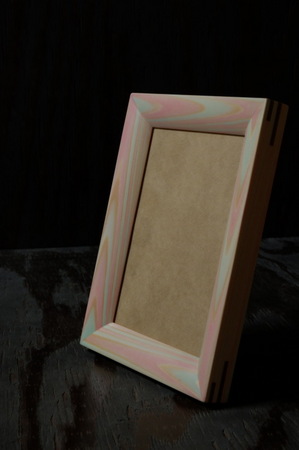

これが突き板屋さんに貼ってもらった、突き板ベニア。一番下がメープル、濃い色のがウォールナット、上はタモ。

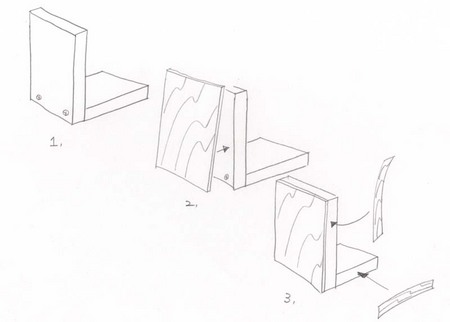

「突き板仕事」の手順をごく簡単に説明すると、

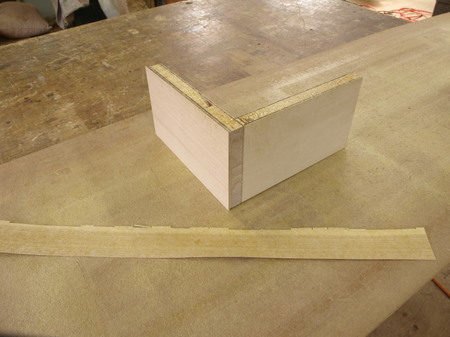

これが、箱物の下の隅だと思って下さいね。木ねじで組んだ本体の側板の大きさより一回り大きい突き板ベニアを切って、側とベニアの裏の両面にゴム系のボンドを塗ったところです。

半乾きのタイミングでペタっと張り合わせます。

一回り大きい分を鉋などで本体と面一(つらいち=たいら)に削ったら、

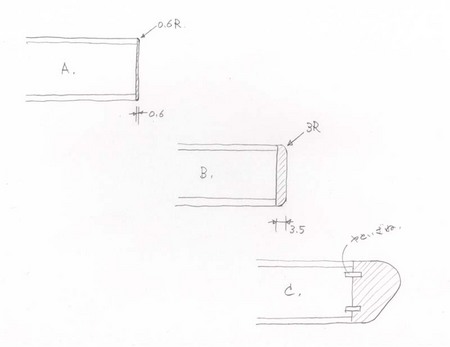

ランバと突き板ベニアの断面が見えているコバを隠すために、左の0.6ミリ厚の単板(薄突きに対して厚突きとも言う)を貼ります。

これまた、本体のコバと単板の裏の両面にゴム系の接着剤を塗って、半乾きでペタン。

これで、内側はシナ、外側はタモ仕上げの箱が出来上がりです。

上から見ると解りやすいかな?24ミリのシナランバの外側にタモの突き板ベニア、コバには0.6ミリの単板が貼ってあるでしょう?

内側がシナのままの場合は、板の扉などで中が見えない場合の仕様です。本棚やガラス戸の様に中身も常に見える場合は中も同じタモで仕上げます。

こんな風にランバを木ねじでガリガリと組んだ構造にぺたぺたと突き板ベニアを貼っていく(簡単に言えばですけど)やり方が「突き板仕事」と呼ばれるジャンルです。

kuniの日常はBからAランクの木ねじをダボで隠すような仕事から、突き板仕事の複雑な物の製作ということですね。

さぁて、今回の本棚は突き板仕事でも最上のレベルで、かつあっと驚く細部を楽しんでいただく計画です!(うしし、、、スケッチにはゼンゼン描いてません。)

よっしゃ!始めますよ~!

パネルソーで30ミリ厚のラワンランバを切って行きます。

これは表面に貼る突き板ベニア。全部で16枚。これだけで約4万円。本棚って部品数が多いのでやたらと材料を使うんですね。

右の真ん中がラワンランバでその両面にナラのベニアを貼ります。左はプレスを終えた板。(ハイライトが飛んじゃった)

こうして、ランバとベニアにゴム系の接着剤をスプレーでブチュブチユと塗って、

プレスしての繰り返しです。部品数36枚の両面だから、スプレーで塗るのは72枚の計算です。

さすがにちょっと飽きるねぇ~。

本日はここで終了!

すべてのプレス作業が終わりました。左の狭い板が本体で右の2枚は背板です。けっこうな量があるでしょう?さて次は、本体のコバに接着する無垢材の準備です。

左がナラの無垢材で右が今回の突き板ベニア。

色味をちゃんと比較するのに濡らしてみると、なかなか近い色なのでいいでしょう。さあ、これを鋸で割って、厚みを3.5ミリに決めました。

貼る段取りです。

背の低い方の棚ですが、AとCが側板、Bは仕切り板などと呼びます。そもそもランバコアって、僕らからするとけっして平面ではなく、ほとんどが曲がっています。ですから、それを常識として使い方を考えるのも仕事のうちなんです。A´のように、外側に曲がったように使えば、中に入る棚板が擦れて不快な思いをしなくてすむとか、考えるわけです。

それからコバに貼る無垢材の木目はAとCのように、左右対称に、Bの仕切り板の木目はなるべくまっすぐに見えるような木目を、と気遣うのですね。突き板仕事でさらにいい仕上がりを目指す職人は少なからず、こういった気遣いをするものなんです。

こうして、板の曲がりを見ながらどれを側にするか、仕切りにするかを確かめながら、そこに貼る無垢の木目の配置も決めてゆきます。

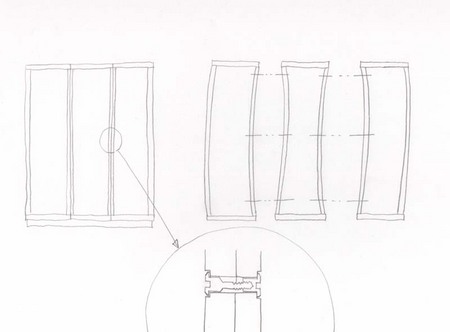

この写真の板、曲がってますでしょう?これは大きい方の棚のジョイントに使う板です。

間口、約1.8メートルを3分割にするので、この場合のジョイント部分に使う板は図の右のように使うと箱同士の密着がよく、ジョイントには詳細図のように飾りボルトを使います。

こんな風に各工程で嫌って言うほどの気遣いを積み重ねていい物って達成できるのですね、、、。そのすべてが出来れば100点だけど、なかなか100点はとれません。でもね、少しでもそこに近づこうとする努力は必ずより良い物にはしてくれるわけでして、最初から放棄しちゃうことだけは出来ないですよね。

さて無垢材をコバに貼って行きましょう!

接着剤を塗って、

ぺタっと置いたら、プレスに挟みます。

2トン!

わきからぶちゅぶちゅっとはみ出せば、ちゃんと密着した証拠。これを延々くりかえし、2日目は終了。3日目は、、、。

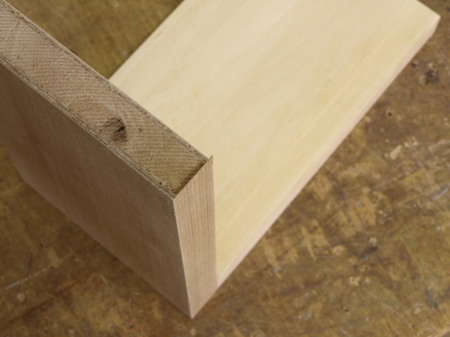

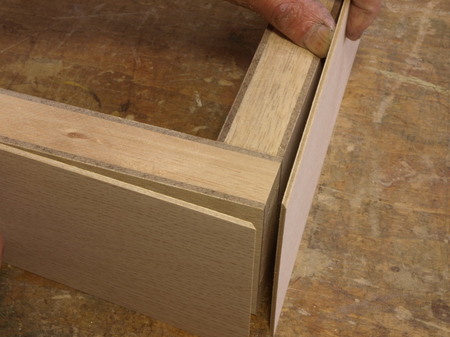

面付けが終わった山。拡大して見ると、

中芯の30ミリのランバの上下にナラの突き板ベニア、そのコバに3.5ミリの無垢材がくっついているのが解りますか!?

さあて、これを削って行きます。

今ベニアの表面から0.5ミリほど無垢材が出っ張っています。これを手鉋で完全に真平らに削ってゆくのです。

例によって20ミクロンほどの削りで慎重に、慎重に、指先でわずかな段差を確かめながらの作業です。

ナラの突き板はベニアに貼る前は0.2ミリありますけど、突き板屋さんは、ベニアにプレスした後、仕上げにベルトサンダーをかけるわけね。その工程で突き板の厚みは0.15ミリ以下になってしまっているんです。

今、その横に無垢材をくっつけて、その表面と面一(つらいち)に削ろうとしているわけでしょう?突き板の表面を鉋で20ミクロンとはいえ、2回以上かけてしまうと、下のラワンベニアが透けて見えて来ちゃうんです。その証拠にわざと突き板の表面を5回かけてみました

ほら!手前の角は下地のラワンベニアがむき出しになっちゃったでしょ!?これを「アンコを出す」と言って、修行時代は「お前、なにアンコ出してるんだ!!!?」って怒られるわけ。(笑)

で、おまけにナラの突き板ベニアそのものの厚みも完全平面ではないのです。

○印を付けた5点の厚みをマイクロメーターで測ると、一番厚いところは2.593ミリで薄いところは2.555ミリ。その差38ミクロン!

ということは逆に突き板も1回か2回は鉋で削らざるを得ないわけね!

これが削り終わった結果です。ツルっと光っているのが鉋のかかったところ。左の3.5ミリの面材だけでなく、右の突き板側まで鉋がかかっているでしょう?これが突き板が平面ではない、明らかな証拠です。

、、、、。

よし、あと一枚!

終わったー!

正確な寸法に切って、

今日の目標、達成!

あれ!?

これ曲がりが逆だぞー!!!?

あ~あ、あんなにウンチク語っておいて、間違っちゃタヨ、、、。あははー。

ま、ボルト使うから引っ張れるし、、、大丈夫、、、大丈夫だろう、、、大丈夫だよね、、、?

さっそくマイナスポイントだよ~、、、。

さて、部品の寸法が決まったので、細かい加工に入って行きます。まずは背板が入る溝の加工。

紫色のテープは、鉄の定盤に直接材料がこすれて深い傷が入ってしまうのを防ぐため。巾5ミリ深さ5.5ミリの溝を突いてゆきます。

背板はこういう風にはまります。これが終わったら今度は棚板を受けるアルミ製の棚柱の溝も突いてゆきます。

左右に2本、左には現物を入れてみました。20ミリピッチでキーホールが開いていて、そこに棚ダボをカチャンとひっかけて、棚板を支えるのです。

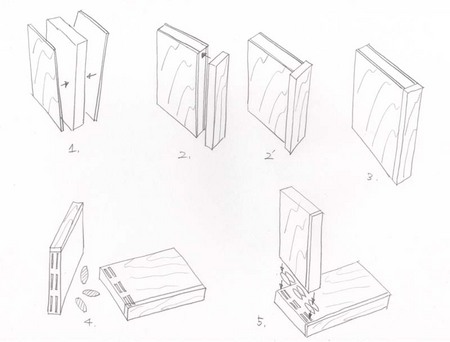

さて、今回の仕事が「突き板仕事」の中でも、最上質であることのおさらいをしましょうか?

まず、「標準仕様の突き板仕事」の手順です。

1.ランバコアを木ねじと接着剤で組み立てる。

2.木ねじを隠す意味も含めて、その外側に突き板ベニアをゴム系の接着剤(ゴム糊)で貼る。

3.コバを面(ツラ)に削ったら、そこに0.6ミリの厚突きを貼る。

この3工程で一応、完成です。これが標準仕様。で、次が今回の最上の手順です。

1.ランバコアの両面に突き板ベニアをプレスする。

2.正確に巾を決めたら、コバに無垢の面材をプレスする。

2´.数時間、乾燥させた後

3.鉋で面材を平らに削る。

4.部品の両面がすでに突き板で仕上がっているため、木ねじは使えない。ゆえにダボないし、ビスケットなどで、組み手の加工をする。

5.圧着

ね!?標準仕様に比べて、工程と時間が何倍もかかるでしょう?でもこうすることで、品物の表情と耐用年数はやっぱり違うのです。

Aは標準仕様で、0.6ミリの厚突きですから、そこに取れる面は0.6Rが限界。一方B(今回の仕様)は3.5ミリの面材が付いているので、3Rの面が取れます。箱物のコバってどうしても何かに擦れる場面が多いので痛みやすい。そこには出来る事なら大きな面を取ってやるのが親切なわけです。そうすると、やっぱり見た目の耐用年数が違うのですね。

もっとゴージャスにしたければ、Cのように太い面材を雇い核で付けて、飾り面をとってやれば、いくらでも「高そうな」品物にできます。今回はそういうケースではありませんから、やらないけど。

さて、溝の加工が終わったら、最後に一枚だけ、面を付けないでいた、低い方の棚の天板に面材を付けます。

低い方の棚は高さが80センチですから完全に見下ろすことになります。この天板は今回の棚の中で一番見映えを要求される部品ですね。だからここだけは、45度のカットで(留め=とめ)角を0.1ミリの誤差もなく、くっ付けなくちゃいけません。

(これはまだ、説明のためにテープで仮止めの状態)

そのため、ここの面付だけはプレスではなく、横向きにクランプで慎重に締めなくてはいけないんです。

たった一箇所の面付けの段取りに30分近くも費やすんですよ。これ一度きり!

数時間放置の後、短手には別なクランプで、

面材を付けます。また数時間の後、ようやくクランプをはずし、鉋で面一に削ったものが、これ。

びったし付いてるでしょう!?

でもね、反対側はずれたのねぇー(笑)そっちは見せられないけど、おまじないかけたんで、最後はちゃんと仕上がります。

それって、ごまかしたってことって!?あら、人聞きの悪い、、、おまじないですって、、、お、ま、じ、な、い、、、。

でこの面材に3Rを取ると、

ほら、一気に表情が出て来るでしょう!?物の表情ってこういう末端の処理ってすごい大事なんでうね。それによって、良くもなるし、ダイナシにもしてしまう。

さぁ、この後、すべての部品にペーパーを当てて、微細な傷を取って、組み立てに入ります。

低い方の棚です。地板と左の側、仕切り板まで組みました。右の側板の組み手が見えてます。

組み手と言うほどのことではないのですけど、ここはビスケット3枚に木ねじ4本で組みます。

組み終わったら、背板を溝に落としこんで、次に天板を仮置きしました。

天板と左の側板との関係が解りやすいように置いただけです。これをパカっと開くと

中にはビスケットが8枚!ここは上から木ねじを打つわけには当然いかないないので、ビスケットだけで強度を出さなくちゃいけない場所だからこういうことになるんですね。

別な角度から見るとこういう状況です。

さて今度はほんとに接着してゆきましょう。

天板のビスケットの溝に接着剤を入れて、側板の方にも同様に、

もうここからは写真を撮りたくないほど忙しいー!!!

これこそ、うりゃー、ひょえー、こんにゃろー!の瞬間で、余裕がないから、シャッタースピードも合ってないですね、、、。

はみ出した接着剤をブラシで洗って。

ゼーハーゼーハー、、、。

やっと一台組みあがりましたよ!

まだ折り返し地点です。

お得意さんからの特急の仕事が入り、3日ほど本棚の製作は中断しておりまして、昨日からまた再開しました。高い方の棚も一応組みあがり、

まずは水平を取った盤の上に並べます。

箱同士のジョイント部分ですが、大きな穴は飾りのボルト、ナット用の穴で、締めると

こういうことになります。2枚の側板の正面の面材の木目は左右対称で、天板の木目はひとつながりになっているのが解りますか?

こうして仮締めの状態で面材のわずかな段差を鉋で削ったり、

接着の時に水を使って毛羽立った表面にペーパーを当てたりして、

ようやく本体は完成です。写真は入り隅にペーパーを当てているところで、こういう場所がちゃんと仕上がっているか否かでも仕事の丁寧さってバレちゃうので、手は抜けません。

さぁて!

やっと本命の棚板にかかれますよ!

本命ってどういう意味じゃ!?

「んー、これがいいかな?それからこれも、あ!あれも、、、。」

と出して来たのは、

ニレ、バーズアイメープル、イタヤ縮み、プラタナス、キハダ、タモ、モミなど、、、。

これ、どうすんの!?

棚板に使うのさ~!

?????

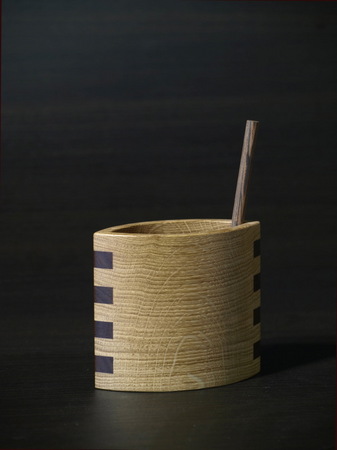

まず、プレスしてあった棚板の正面に溝を掘ります。

はぁ!?

「ニレはこの辺の木目がいい感じかなぁ、、、。」

はぁ!?この材料からたったこれしか取らないの!?

「ほら!髄線が音符みたいでしょう!?」

はぁ!?お前大丈夫か!?

「左がイタヤカエデの縮み杢で、右はバーズアイメープルね!」

はぁ!?もー、、、ついてけない、、、。

「だから、右の棚の溝にこれを嵌め込むわけ!」

あ~、、、、。

上から、プラタナスの本柾の髄線、イタヤの縮み、バーズアイ、ニレの髄線です。この4種は低い方の棚板の4枚に使います。

では、高い方の棚には?というとそれは次の記事のお楽しみ~。といわけで、今日は、ちょっとあっさり目。というのも、いつぞやカメラを三脚ごと倒して以来、貧乏で修理が出来ず。どうもこのごろ絞りの調子が良くないみたいで、写真の半分がボツになってしまったのね~。

液晶のバックライトが点かず、デジカメなのにアナログな気分なのです。だってパソコンに取り込んでみるまで結果がわからないんですもの、、、、。あはは!

うんにゃ、絞りはアンダー気味でまだがんばるぞ!

こんなことで

負けてられん!

当然、まだ続くのでした~。

これが、どうして本棚にかんけいあるのって!?

あるのさ~!!!

高い方の棚には立体の木目の妙を表現しようと考えていました。3個の箱それぞれに違う種類の木を使い、4段の棚板なので、3×4イコール、12種の表情を楽しめる計画です。

これはホームセンターで目をつけて前からこんな時のためにストックしてあった、おそらく、カナダ産のモミの木。年輪がキリッとしていて木目も細かい個体です。

キハダの木。黄緑からオリーブグリーンがかった、渋い色味の木です。

広葉樹では内装材としてもっともポピュラーかな?タモ材。この3種で行きます。

加工する都合に合わせて、木目の位置と厚みと巾を決めたものがこれですが、先ほどの材からたったこれだけのパーツを木取るのに、

これだけの「犠牲」があって、上のパーツは存在しているんです。(笑)だから選りすぐりの木目という訳!

バンドソーでうねるような形を切り出して、

ベルトサンダーで滑らかにしてみたり、、、。

出来上がった2種のパーツをわざとひっくり返してあります。この中に!

こんな木目が潜んでいるなんて、誰が想像するでしょか!?

他の2種はまず、

こんな型を、

パーツの裏側に打ち付けます。そして、

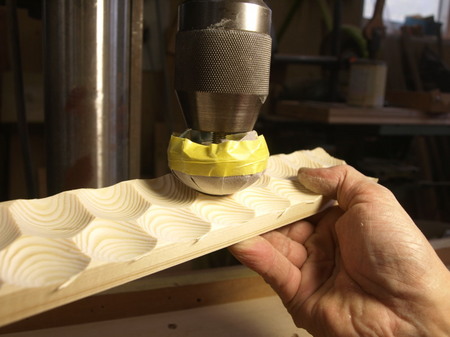

これがルーターという機械です。上の刃の軸と定盤からちょこんと出ているピンの軸は正確に一致しています。このピンに型をはめた状態で刃物で削ると、穴位置に正確に掘り込みが出来るわけです。こうして、

こんな掘り込みの連続やら、はたまた、

半球型の刃物によってはこんな掘り込みにもなったりするわけですね。

それを一箇所ずつ、地道にペーパーを当てて、

仕上がったものが、冒頭でお見せしたこれ、

この木目の一番おいしいところを、惜しげもなくカットして!

溝に嵌める巾に決めたところです。

一方、棚板の方の段取りとしては、

上下にわずか、3.5ミリのペラペラ状に残ったこの面材。この面をコロリと丸くしようと、思いつき!

ほら、面鉋できれいに丸くなってるでしょう!?そしてそこに接着剤を塗り、

キュッと押し込んで、

ブチュブチユとはみ出た分をブラシでゴシゴシ洗い落として、プレスしました!

これでようやく山は越しましたよ!

ついさっき、プレスからはずして写真を撮ってみました。こんな感じの4パターンなんです!

二日分を(写真がボツッた分)ちょっとはしょりましたけど、、、。

ひゃー、、、、

ここまで

来たよ~!!!

あと、もうちょい!

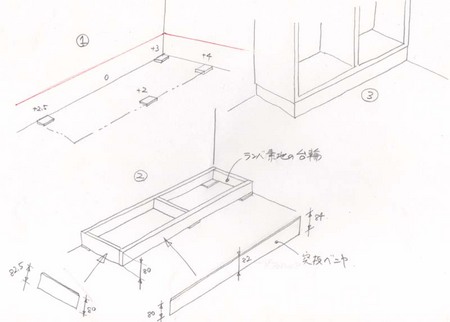

塗りに入る前に最後の段取りの巾木(台輪)の加工を済ませます。皆さん経験あるかと思うのですが、家具を買って、家に置いてみると、微妙に傾くので台輪の下に厚紙やら、ベニアなどをかませますよね?

床ってけっして平らではないのが主な原因なんです。特に築年数が古い家であれば、なおさらで、特注の作りつけの家具の場合、台輪は現場で加工するのがほぼ常識なんです。

スケッチはその説明なんですが、まず①のようにレーザーで水平線を壁に当てて、それを頼りに台輪が置かれる位置のスペーサー厚みをチェックします。ゼロで済む場所もあれば、4ミリもかませないといけないところがあったりします。②、その上にランバ素地の台輪を置けばこの上端は水平です。ただ、この時、台輪の見かけの寸法は長手で言うと左で80ミリ、右で84みりになりますから、別に用意してある付き板ベニアをそれに合わせて現場で削り、素地の台輪の表面に貼るという流れになります。

③、こうして水平な台輪の用意ができて初めて安心して箱本体を乗せることが出来るわけです。こうすれば、本体に無理な力はかからずゆがむこともないのですね。

これが現場でベニアを貼るための素地のランバの台輪。そこに現場では

こういう風にベニアを45度で貼るんです。

さあ!加工はすべて終わったので、塗りの始まりですよ~!

すべてを2階の塗り場に上げて、下塗りを2回でこの日は終了。翌日は朝から下塗りの研磨です。

シャカシャカ、シャカシャカ、、、、。

こっちも、シャカシャカ、シャカシャカ、、、、。

棚板も、シャカシャカ、シャカシャカ、、、、。

レリーフはシコシコ、、、、。

うひ~、ここはチコチコ、、、。

まったく、誰が考えたんだこんなこと!

ところでさ、これ採算合ってるの?

う!いや、、、、。

おいおい、またかいな?

いや、だからさ、これはまたショップに載せるための先行投資なんであってね。

ふーん、じゃあさ、ショップに出して、お客さんに40万で注文されたら、今度は50万の仕事をしちゃうんじゃないの!?

う!、、、、、。

あ!むくれちゃったよ!?

、

、

、

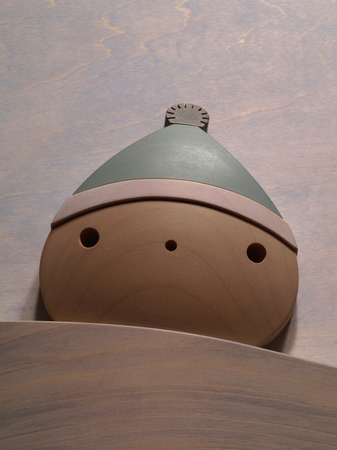

ああああのさ!?この棚板ひっくり返したらカエルさんが並んでいるみたいじゃない!?

おー、ホンとだー!こんなことしちゃったりして~!!!

うししー。

AB型の二重人格はこうして仲直りするのでした、、、。

この日は深夜までかかって、一気に仕上げ塗りまで終わらせました。

完成ですよー!

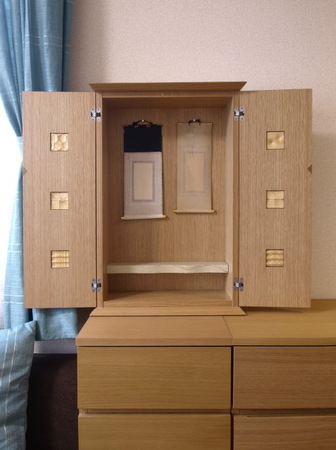

さて、今回の本棚は文机から続いています。同じナラでコーディネートとしましたが、ここでは「髄線」がキーワードになっています。ご存知ない方のためにこの解説からしましょうね。

ここにシイの木があります。同じナラの仲間で、木の中心から放射状に走っているのが、「髄線」(職人は斑=ふ、と呼びます)です。広葉樹に特有の組織で近年知ったことですが、この「髄線」という組織にはビックリの役割があるんです。

そもそも木は丸太の表皮部分だけが生きて細胞分裂しているわけで、内側の細胞は生命活動は終わっているわけです。だから内側の細胞は単なる構造体なわけですが、この死んだ内側の細胞が腐らないように抗菌成分を送ったり、余分な栄養を一時的に蓄えておく役割をこの「髄線」がしているという話なんです。ビックリでしょう!?樹木、アナドレナイ、深ーいですねぇ。

さて、これはナラの板の断面です。後ろに描いたカーブがこの板のもともとの丸太のおおよそのアウトラインで、左側面の延長上に木の中心があるこれが年輪と直交する面で「柾目」と呼ばれる面です。

拡大すると白っぽく糸のように見えているのが髄線です。左はおおよそ髄線を平行に切っていますね。

赤のB面は「柾目」。これに対して、年輪と平行の方向に切ったA面は「板目」と呼ばれます。ついでに言うとCは年輪を斜めに切っている。これは「追柾(おいまさ)」と呼ばれます。

Bの面を綺麗に削ると、髄線の平行な断面がはっきりと見えます。

これが「髄線」職人はこれを虎斑(とらふ)なんて呼んだりして、「おーこれいい虎班だなぁ~」なんて会話になるわけね。

で今度はAの板目の面はというと、

赤の矢印のように、髄線を直交する断面が見えるのです。では今度はCのおいまさ(追柾)の面は

こんな風に中間的な目になってくるわけです。

つまり、今回、一連の文机から本棚の第一のキーワードはナラの「髄線」というわけで、文机にはバリバリの「本柾(虎斑)」

そして本棚の本体は「追柾」、

また正面の無垢の面材には

「板目」という大きく三つのバリエーションを見ることができるようになっているのです。

そして、さらに凝っているのは、他の樹種の髄線も比較対照として見ることが出来て、

4枚ある棚板のうちの一枚は札幌の街路樹としても馴染みのあるプラタナス(モミジバスズカケノキ)で、これがその断面。ナラに比べて髄線は細いけれど、密度がすごい。その結果がこれ、

光の当て方によっては髄線が浮いて見えたりします。そしてもうひとつの髄線がニレ。

このニレの髄線はさらに細くて肉眼ではひどく見にくいのですけど、

完成は、こう、

ね?こうしてナラ、プラタナス、ニレと三種の髄線を見比べることも出来るしかけですね!

ayaさん髄線って理解出来ました!?

残りの棚板2枚は、杢の典型的な例として、

イタヤカエデの縮み杢と、

バーズアイメープル(鳥目杢)を加えたのでした!

だから、みちさんが「木の標本」って言ってくれたのは座布団3枚なのね~。

大きな方の本棚です。3分割になっていて、棚板にはめ込んだ樹種も3種類ですから、左から、タモの間、モミの間、右がキハダの間というわけ。

まずタモの間から案内しましょうか?

「なみなみ」

「亀甲」

「キルティング」

「うねり」

削り出す形によって、木目って千変万化するでしょう!?この10年、とてつもない試行錯誤を重ねて辿り着いた、選りすぐりの手法です!お次はキハダの間に。

タモとは色味がずいぶん違って黄緑を感じますね。それもそのはず、キハダはミカン科の木。

光を当てる角度によっては、強い黄色味が見えます。

キハダってね、なめると酸っぱいかと思うと、実は苦いのね、、、。皮をはぐった中は真黄色でその部分からは胃薬が出来る。漢方で黄檗(おうばく)っていうのはそれのことです。

そして、モミの間。

ひょー!

はぁー、美し過ぎます!自分で加工したものだけれど、ほれぼれしますね。モミ自身も自分にこんな美しさがあったとは、知らなかったかもしれません。

なんですか、これ!?

飛んで行きそうね~!?

怪しいですか?(笑)木ってね、光を当てる角度によってすごく表情が変わるんです。木目はぼけて形だけが見えたり、透明感が出たり、木目がはっきりする角度、陰影がはっきりする角度、特定の色が前に出てくる角度とか、いろいろあるんです。だから写真を撮る前にその場所、場所でどういう当て方をしようかと考えていたんですね。皆さんも家にある木目のものをいろんな光の条件で見直してみて下さい。きっと新たな発見がありますよ。「え、こんなにきれいだったの!?」ってね。

そしてJUNKOさんご夫妻も納品後は、ぜひこんな風に手軽な照明を当ててみて下さいね。何倍も楽しめますから!(他人が見たらとっても変なご夫婦かもしれませんけど、、、笑)

今、自分の中ですごく大切なことが言葉になりかかっています。

長引く不景気の中にいて、自分が何をすべきなのかという問いが常に突きつけらる状況の中、その答えとして、ホームページとブログをこの一年半、がむしゃらにやってきました。暖かいコメントや、考えさせられるコメント、深い共感があったり、ウルウルの出会いがあったり、お別れがあったり、、、。

いろんなことがありました。そしてその都度、深く考えました。

僕は100円ショップで売っているような物を作る者ではない。だから付加価値の高い物をつくらなくちゃいけません。でもその付加価値ってなんだろうという問いに、明確な言葉にすることは出来ませんでした。作り続けながら皆さんの反応を感じ、そして文机、本棚と、出来上がった時、「こういうことなんじゃないのか?」と思う自分がいたのです。

若い時、いえ、ついこの間までは、でしょうか?自分の作品がカッコのいいショウルームにでも飾ってあるような状況を夢見ていたようにも思うし、快心の作を納品した時は、周囲の生活感を取り除いてきれいな写真を撮ってもいました。でもそこに何か違和感もあった。「生活感があってもいい写真は撮れないのか?どうして撮れないのか?」と、、、。

ブログを続けていて、「魂を吹き込む」というコメントをくれた方が何人もいて、それらが重なっていったとき、自分で「ほんとにそうかもしれない」と思い始めたのです。僕は作り始めるとついつい、際限なく手間をかけ始めてしまいます。「どうしてここまで?」って、自問することがしばしばあります。それは、まるで作品に「命」を宿したいかのように、、、。

そう、たぶん僕は作品に命が宿るほどのモノを創りたい。手間はきっと、しつけだったり、教育だったりするのかもしれません。だとしたら、それは際限ないはずです。

僕は注文してくださった方に新たな「命」をあげたいのでしょう、、、。「命」であれば、かっこのいいショウルームに飾られたり、生活感を排除して写真を撮るべきものでもありません。そう思えた時、なんだか腑に落ちたのです。「そうか、僕はそういうモノが創りたいのだ」と。

今回の本棚は基本のデザインから言うとシンプルの極みで、用に徹しています。ただ気をつけたのは板厚。通常、箱物って20ミリ前後の厚みで出来ていますけど、これは強度上、必要最低限から来るものですね。ところが、箱の美しさって極端に薄いか厚いかのどっちかがいい。で、今回は本棚ですから、強度上、厚い方がいい。今回は予算の許す限り、厚くしました。本体の厚みは35ミリで、かなり厚い。棚板はちょっとだけ薄くして32ミリです。この板厚のプロポーションも美しさの要素になっているはずなんです。

ただ、本棚というのは見せ所が少ないのですね。本体と棚板の前面しか正面からは見えません。文机の場合は組み手という強力な道具がありましたけど、本棚にはそれがやりづらい。例えて言うなら、文机はナラがピアノを与えられて、高らかに奏でられたけれど、本棚では肉声でしか勝負できないといったところ。だからアンサンブルが必要になったというわけです。棚板の正面に他の樹種とレリーフによって、超強力な助っ人を頼んだ理由がそこにあります。

そして、ビスケットと木ねじによる強度。突き板に無垢の面材を付けるという最上の仕様。

文机とセットになった時の木の組織の話まで掘り下げたナラの髄線というキーワード。

こうして、この本棚は一冊の分厚い本にも匹敵する言葉を持ったわけです。この子、一見、無口に見えるかもしれませんけど、使い手が話しかけさえすればこんな饒舌な者もいないでしょう。デザインのこと、技術のこと、木の組織のこと、樹種のこと、3次元の木目のこと、現代の木材状況のこと、それはそれは、いろんな話をしてくれるはずです。だって「命」が宿っているんですものね?

そんなことを考えていた今日この頃です。

いいきっかけを与えていただきました!

JUNKOさんご夫妻、心の底から感謝しています。

ほんとに

ありがとうございました!

最後に、タコちゃん発見!?

うふふ。