22年目の真実 (3ミクロンの鉋くずのための極限の研ぎとはー超薄削り、鉋の研ぎ方) [研ぎと道具など]

平成元年から、毎日ずっとこの課題に取り組んでいたわけではなく、独立後は何年も中断していた時期もありました。でもずっと頭を離れず、そして思い出したように取り組んでも、「これは不可能への挑戦なのか?」と何度もあきらめようかとも思いましたが、今はあきらめないで本当によかったと思います。

研ぎに関して、こんな内容を一般に公開した人はおそらく、いないことでしょう。批判も受けかねないことゆえ、公開すべきかどうか、ちょっと迷いましたけど、あえて公開するにはみっつの理由があります。ひとつには皆さんに対して、木を削るということがこんなにも深いということを知って欲しかった事。

もうひとつは、地方などの情報の少ない場所で僕と同じように削りに関して苦労している人のためでもあります。僕が目指した事は「ごく普通に手に入る砥石で、努力次第で最高の刃先を得られること。」、なぜなら、現代の職人が置かれている状況があまりにも厳しく、お金がなければチャレンジすら出来ないのでは寂しすぎますから、、、。

三つめの理由は最後に書きます。

この11月に到達した境地は唯一、絶対の真実ではもちろんありません。すでにこの世界に到達し別な研ぎ方でそれを実現されている方も必ずいると思います。ここに書いた方法はあくまでも僕なりの方法であり、後日の検討によって無駄と判明する工程もあることでしょう。

しかしまた、非常に多くの原理も含んでおり、そこから派生する応用は、木と刃物と砥石の関わりをさらに深く、豊かにすることでしょう。

ここまで来るには本当に苦労したのです。札幌といえどもやはり地方都市ですから、この世界をとことん追求したいと思った時に有効な情報は地元では手に入りませんでした。それはちょっと寂しい状況でもありました。

こうして公開すれば、誰にでも見るチャンスはありますし、北海道の人間なら僕を訪ねて来ることも出来ましょう。そうしてさらなる研究も進むかもしれません。つまり北では僕が発信源になってあげられます。真実を得た者の責務とも言えましょう。

これもまた、木の文化のあり方です。

では、始めましょうか?

1. 「鉋とは何か?」

「鉋とは何か?」と問われるならば、「武士にとっての刀のようなもの」と言うのが近いのかもしれません。

武士だって、総合力は要求されたでしょう。剣術、学問、人脈、等。でもその根幹をなすのは、やはり剣術だったのではないでしょうか?それを磨き上げ、極めたと納得できた時、ようやく自己を確立できたと思えたのではないかと想像するのです。鉋とは、それとよく似た存在かもしれません。

11月になって、「剣術」ならぬ「研術!?」をとうとう極めたと思える大きな出来事がありました。今は達成感と虚脱感の入り混じった、とても不思議な気持です。

では、この22年の研ぎの歩みをなるべく解りやすくお話しましょう。

2. 「鉋鍛冶、碓氷健吾さんとの出会い」

プロの道に入って4年経った平成元年のこと、当時勤めていた(財)スウェーデン交流センターの指導員として来日していたペールさんと新潟県は与板の名工、鉋鍛冶の碓氷健吾さんを訪ねる幸運に恵まれました。これが鉋の深い世界にどっぷりと浸かるきっかけになりました。

左から、ペールさん、碓氷さんの奥様、碓氷さん。

与板には夕方着き、晩御飯をごちそうになりながらの鉋談義は深夜まで続き、翌日は実際の鍛冶仕事を見せていただいたのですが、この二日間のお話には本当にびっくりしました。

鍛冶屋さんの世界とは漠然と昔ながらの「トンテンカン」の世界を思い描いていましたが、さにあらず!碓氷さんの口から出てくる言葉はオーステナイト、セメンタイト、炭素量、イオウ、リン、クローム、タングステン、モリブデン、ロックウェル硬度、ビッカース硬度、などなど、まるで科学者かのようなお話でした。

鋼はきちんとメーカーの成分分析をもらいながら自分の目でも確かめて買い、出来た製品の結果は顕微鏡で組織を確かめ、自分でも研ぎ、それをまた顕微鏡で見、削ってみて、体でも確認し、懇意の大工さんにもモニターになってもらって結果には謙虚に耳を傾ける。それでも腑に落ちない結果は電子顕微鏡での検査を頼んだり、それらの結果をメーカーと話し合うなどなど、すさまじいバイタリティーで科学と経験と感を働かせる、小さな巨人のような方でした。

以来、碓氷さんは単にすばらしい鉋鍛冶という存在ではなく、モノつくりの目指すべき姿として、僕の中で息づいているのです。

顕微鏡で組織を見せてくれる碓氷さん

さてお別れの時、「ハネだから」と数丁の鉋をお土産と称して差し出されましたが、とても恐れ多くて受け取ることが出来ませんでした。すると碓氷さんが「じゃあ、結果をちゃんと報告するということにして持って帰って下さい」とおっしゃるので、「解りました、必ず報告します!」とお約束して、頂いて帰って来たのです。

3. 「長切れ試験と大いなる課題」

その後、木曾、奈良、京都を見て歩く間もずっと、それらの鉋の結果をどう報告するかを考えました。

碓氷さんは、ご自分の代で名声を勝ち得た方ですが、鉋鍛冶には二代、三代と続く名門もあるのです。それらの鉋を借りたり、手に入れてあった物との性能比較試験をしようと思ったのです。

この試験は10ミクロンと20ミクロンにおいてそれぞれの鉋がどれだけの距離を引くことができるかの試験だったのですが、鉋を引いた距離が延べ2キロ以上という大変な作業の後、その結果を表にまとめて後日、碓氷さんに報告したのでした。

碓氷さんにとって、そんな試験をした者は初めてのことだったようで、「神様が巡り合わせてくれたんだね?」とまで言って、喜んでいただいた試験でした。

しかし、この試験には課題も大きかったのです。6丁ほどの比較だったのですが、条件を一定にするために、刃角度を一定にする研ぎ器を作り、中砥石と仕上げ砥石にかける回数も一定にはしましたけれど、それぞれの刃には研がれやすい、にくいの特性もあるわけで、研ぐ回数を一定にしたからと言って、条件が一定とは言えないわけです。

ならば、例えば、顕微鏡で刃先厚みが一定になったところで比較試験をするのがいいのか?と考えても、現実には大変なことですし、「そもそも刃先はいったいどこまで研ぐことができるのか?」これが最も大きな課題として、残ったのでした。

4. 「天然砥石について」

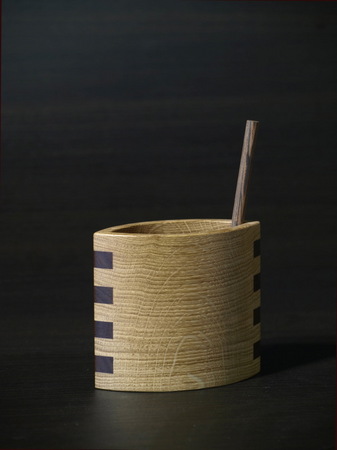

当時、最終仕上げには京都で取れる天然砥石を使っていました。不思議なことに仕上げに向く砥石は、ほぼ、京都でしか取れず、またその質は世界的に見ても、優秀なのです。その世界はこれまたとても深く、また値段も数千円から数百万!?という世界で、ちなみに下の砥石は中山という、すでに閉山した山で取れたもので2~3万で買えましたけど、中央に見える筋がなければ軽く10万は越す品物だと言われたものです。

硬い、硬い石でずっとその本当の価値を理解できませんでした、、、。この11月まで、、、。

天然の仕上げ砥石。中山鉱、戸前

一般に言われる天然の仕上げ砥石の使い方とは次のようなことです。

「天然の仕上げ砥石の番手は人造砥石でいう4~5000番ですが、砥粒の石英が破砕されやすく、研ぎが進むに従い破砕されて細かい研ぎあがりになる」

ということです。今、この言葉を考えるとまさしくこの通りなのですが、ここには実際に再現する大前提の説明が抜けているのです。これは最後の方で説明します。

碓氷さんとの出会いからしばらくして、「削ろう会」という鉋好きの集まりが出来、盛り上がりを見せ始めました。そこでは削り比べが行われ、最高記録が5ミクロン、、、、4ミクロン、、、、という記録が出始めたのです。当時は碓氷さんも僕も「10ミクロン以下が出せたら一人前」という認識でいましたから、4~5などという数字はにわかには信じられないものでした。ただ、昔の名工の出した見事な鉋くずの写真は確かに今よりも、その先があることを語るものではあったのです。

そうして「4~5ミクロンという世界を確かめてみよう」と挑戦し始めました。ずいぶんいろんな事を試しました。研磨剤も併用しようと酸化クローム、弁柄粉、酸化アルミ、緑色炭化珪素なども試しましたし、天然砥石の表面をすり合わせる小さめの砥石を名倉砥と言い、その種類もいろいろ試しましたが、天然砥石を使う限り、その限界は6~7ミクロンだったのです。

すでに碓氷さんとの出会いから13年が過ぎていたでしょうか。

5. 「白石知男さんとの出会い、そして人造砥石での挑戦」

2001年のこと、「削ろう会」の会報に砥石によって出来る凹凸のデータを投稿されている白石さんという方を見付けました。天然砥石での凹凸の深さに大きな疑問を持っていた僕は、いきなりこの方にお電話をかけ、「札幌で仕事のかたわらこんな研究をしている者です。お力を貸していただけませんか?」とお話をすると、「同好の士ができた」と喜んで協力を申し出て下さったのでした。

また、この頃には10000番というそれまでの人造砥石と比べて非常に細かい番手の砥石が存在することも知り、白石さんにお願いをしてそれも手に入れ、挑戦してみることにしたのです。

昔から、腕のいい職人の間では「天然の方が切れる」という定説があり、それを信じて天然砥石にこだわって来たのですが、そこにすっかり限界を感じての方向転換でした。

白石さんに自分で研いだ刃を送り、顕微鏡写真を撮っていただいたところ、そもそも中砥石の研ぎ目が最終仕上げの段階までわずかに残っているという改善点もみつかり、ようやく5ミクロン程は出せるようになりました。

しかし同時に「削ろう会」では3~4ミクロンの記録も出てもいて、10000番での限界は5ミクロンほどで、どううがんばってもそれを下回る事が出来ず、もうこれは砥石ですることの限界と感じこの後は研磨に頼るしかないと判断しました。

6. 「ラッピングへの挑戦」

金属加工の分野にラッピングという手法があります。鋳物、銅板、樹脂板などを定盤として、その上で研磨剤を使い、部品の仕上げ精度を高める手法です。これであれば研磨剤の番手の選択次第でその仕上がりを高められるはずだと思ったのです。

研磨剤に関してはすでにある程度の知識はありましたから、定盤の選定が問題でした。鋼の板、鋳物、銅板、真鍮板、各種の樹脂板と試し、最後は人工大理石が身近な素材の中では一番とわかりました。

その上に、自動車の磨き用の研磨剤を油で溶いたものを使って、ようやく4ミクロンまでは出せるようにはなって来たのですが、、、。

7. 「刃先がたわむ!?」

4ミクロンまで出せるようになると、今度は別な問題が発生してきました。

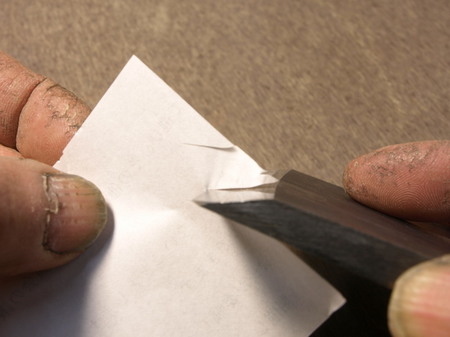

研ぎあがりのチェックは、紙のコバに刃先を刺して、その抵抗感で判断しています。

10000番の限界まで研ぎ、研磨剤でラッピングをした刃は紙コバ試験では非常にいい感触なのに、実際に削るとその「引き味が重い」、これは何度挑戦しても同じ事の繰り返しでした。

今になって考えてみれば、10000番と言えども刃先にはギザギザがあるわけで、ラッピングではその山谷の谷の厚いところまで刃先を揃えるわけですから、刃先は一直線とは言え、厚く、その厚みはおおよそ1ミクロンほどなわけです。

その刃で削りをすると、削り肌はツルツルですが、一直線の刃が材にもぐりこんで切り進んで行く抵抗は大きく、かつ材料の順目と逆目に沿って、刃が深くもぐったり、押し上げられたりする結果、鉋屑の厚みは不安定な切削になっていたわけです。

それは明らかに刃先が「たわむ」現象と言えました。

もっと鋭い刃先にしなくてはいけない、、、しかしその方法は?

またしても壁にぶつかってしまいました。

8. 「刃物鍛冶、目次伯光さんとの出会い」

白石さんとお付き合いのあった、東京の刃物鍛冶で目次伯光さんという方がいて、「その腕もさることながら、研ぎがまたすばらしい」と聞かされていました。もっと鋭い刃への限界を打ち破るヒントを求めて、その彼を紹介してもらい、お付き合いがはじまったのは2008年の春の事。ここからの進展にはめざましいものがありました。

目次さんは、冶金の基礎的知識はきちんと持ちながら、機械加工には頼らない、まったくの手作業で、人間の感覚を頼りに刃物を作っています。しかしそこから出来上がって来た物は、まるで精密機械で作ったかのような、すばらしい精度なのです。

そしてその研ぎ!初めて見た時は「これが人間業か!?」と思うような研ぎでした!

彼とは問題意識は似ているものの、天然砥石をよしとし、僕は人造砥とラップというまったく違うところで追求していたので、お互いの知識が非常に新鮮で、あっという間に意気投合しました。そしてお互いの知恵を出し合いながら多くの仮説と実験を繰り返し、いろんなことが解明出来ました。

9. 「ミクロの内丸鉋状、仮説!?」

目次さんの立てた仮説で非常に重要だったのは「研ぎ目の残る刃が案外軽い印象で削れるのは、ミクロの内丸刃がずらっと並んだような刃先になっているからではないか?」ということでした。

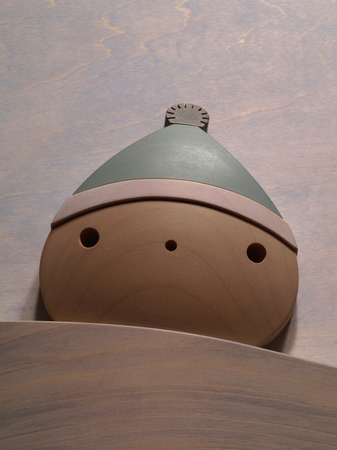

面取り鉋に内丸鉋という物があって、こんな刃の形をしています。

この刃の研ぎは面倒なもので、仕事の現場では中砥石で終わってしまうこともあるのですが、それでも案外使えるものなんです。

それは、削りの進行方向に対して、刃の稜線に斜めの部分があり、そこが特に抵抗を和らげていると考えられます。仮に研ぎ目の残った刃がミクロのサイズの内丸の刃が並んだ状況と考えるならば、一直線に研がれた刃よりも滑らかな切削をするという考え方は成立し得るのです。

ミクロの連続内丸刃のイメージです。ただしこの山と山のピッチは1ミクロン前後の話。

さっそく実証実験をしてみようと、切れ刃に1000番、2000番、天然砥、10000番の4種類の研ぎ目を縦につけ、裏は10000番のピカピカ状にした4タイプの刃を比較してみると、1000番で15ミクロンの鉋屑が出せ、2000番で10ミクロン、天然と10000番は4ミクロンという驚きの結果になったのです!

1000番なんていう荒い研ぎ目でも裏が細かく研げていれば15ミクロンなどという立派な削りができるということは想像出来ないことでした。

しかも、天然砥石と人造の10000番の比較では同じ4ミクロンとは言え、天然の方が軽い引き味だったのです!

どうやら、細かすぎる研ぎ目はかえって引き味を重くさせてしまうらしく、天然砥石程度の研ぎ目は鉋削りにはちょうどよいのではないのか?

これはとても示唆的な結果であり、そして真実にジリジリと近づいているという予感がしてくるのでした。

10. 「返りはなぜできるのか?ー塑性流動説?」

ここに来て、もうひとつクリアしなくてはいけない問題が出て来ました。それは「返り」です。

今までは、限界まで研いで、その後はラッピングに移っていたので、この工程で返りは取ることが出来ていました。しかし、ミクロの内丸刃を意図して作ろうとするとそれは砥石だけで研ぎ上げることですから、返りが思うように取れずいつまでも残っていて、すっきりとした刃にならないのです。

「返りを制する者が研ぎを制する」ということが、改めてはっきりと課題となりました。

そのころ見つけた、研磨に関する特許の文章の中に興味深い一文がありました。「返り」とは刃元から刃先に向かっての研磨によって鋼の表層が塑性流動するために起きるというのです。ですからその特許の研磨方法は刃先から刃元に向かって研磨すれば、返りは出ないと言うわけです。

これもまた核心に迫るために重要な考え方となりました。

11. 「押しても、引いても返りは出る!?」

刃先から刃元に向かって研磨すれば返りは出ない。この考え方は一定の効果はもたらしましたが、まだ完全ではありませんでした。

砥石を縦に置いて、手前から向こうに刃物を押せばそれは結果として刃先から刃元に向かう研ぎとなります。これを「押し研ぎ」と呼びましょう。引きの動作の時は刃物を砥石から浮かせて、押し方向だけで研ぐとします。

理論通りの内丸刃を得るために、切れ刃は押し研ぎ、裏は横研ぎにしても、その結果を顕微鏡で見ると刃先にほんのわずかに「丸み?」が見えるのです(その大きさは0.数ミクロンと思います)。これが「押し」でも出る返り(まくれ)なのか?それとも別な原因によるものかがしばらくわかりませんでした。

しかし、よくよく観察すると、それは砥粒の山が刃先に当たって刃先がめくれ上がった痕跡のようにも見えます。

ならば、砥粒の山の頂点を削ってしまうことが出来れば、このめくれを最小に出来るはずだと考え、20年ほど前に買って使いこなせなかったGC極硬1000番という、極端に硬い人造砥石で仕上げの10000番の表面を平らに均して研げばいいのではないか?そう思って、やってみるとこれが大当たりだったのです!

今まで10000番でも付いてしまうわずかなキズの深さが明らかに浅くなり、鏡面の度合いが上り、なおかつ腑に落ちなかった刃先の「丸み」も最小になってきました。

とうとう真実の一歩手前まで来た!

そんな興奮に奮えた瞬間でした。

12. 「硬い1000番での摺り合せ」

僕が使っている顕微鏡は小学生のころから持っている古いもので、レンズがすっかり汚れてしまい、50倍でしか見ることはできませんが、そんな倍率でもこの22年やってこれたのはその倍率でも、おそらく0.5ミクロンくらいまでは見ることができたからでしょう。

このGC極硬1000番での摺り合せによって10000番で研いだ刃先の厚みは、50倍で見ても、まるでゼロのように見える次元まで来たのです。(もちろんゼロではないのですが、、、。)

そうして研いだ刃先さえ、紙コバ試験をするとわずかにひっかかりを感じる、スカッとした切れ味ではありません。どうやらもう50倍では見えない、わずかな返りが存在するのでしょう。

この時、ふと、このGC極硬1000番を天然の仕上げ砥石の摺り合せに使っても効果はあるのだろうか?と思ってやってみると、やはりキズの浅い研ぎになるようです。そしてさらに隣に置いてあった、柔らかい天然砥石の上に出ていた砥粒を指でぬぐって、この硬い天然砥石の上に置き、その砥粒だけで研ぐイメージで研いでみると、、、。

とんでもないことが起りました!紙コバ試験で

今までに味わったことのない切れ味です!!!?

ここに来て、「これは遊離砥粒の効果ではないのか?」という考えがふつふつと沸いて来ました。

13. 「研削と研磨」

このふたつの言葉の区別はあいまいです。あくまで自説ですが、僕はこれを分けて考えたいと思っています。

まず研削は固定された砥粒の鈍角の角が刃物となって削るイメージ。それは例えるなら、ヤスリのようなものです。

そして研磨は遊離砥粒が小さな抵抗でかすめとってゆくイメージ。それは例えるなら砂の膜の上層を泳ぐようなものです。

そう考えるとスッキリと説明できることがたくさんあるのです。

天然であれ、人造であれ、固定砥粒による研削は引っかく抵抗が大きく、刃物の表層に塑性流動を起こし、それが返りになる。それがどんなに細かい番手であっても、細かいなりの返りは出る。ところが遊離砥粒による研磨は引っかく抵抗が極めて小さく、かつ小さな砥粒が密集した状態での、もはや研削というよりも磨くと言ったニュアンスの作用をする。おそらくそこでできるわずかな返りは人間の感覚では感知できないほど極小のものなのでしょう。

天然砥石の仕上げ方の極意は、破砕された砥粒である石英と地の絹雲母などと研ぎ下ろされた刃物の粒子の三者が混ざったもの、これを砥クソといいますが、この砥クソ大事にして、その上で研ぐこととされています。これは固定砥粒ではなく遊離砥粒を大事にしながら研ぐことを意味しています。

しかしこの遊離砥粒は多角形の粒が砥石の表面をゴロゴロと転がってゆくことであり、刃物をひっかくと同時にその下の砥石表面も引っかいているわけです。柔らかい砥石の場合は、その表面から新しい大きな砥粒がどんどん掻き起されて来ますから遊離砥粒だけで研ぐというのは下の砥石が極めて硬く、簡単には掻き起されない性質であることが大前提にあるわけです。その大前提を説明することが出来た人は今まで一人も出会うことが出来ませんでした。

柔らかい砥石での砥くそを使った研ぎ。砥くその色がグレーがかっているのは、新しい砥粒が表層から出てきて いる証拠。砥くそだけが細かくなってゆけば、その色は少しずつ黒に近づいてゆく。

では砥クソによっても簡単に表面が掻き起されない「硬い」砥石でなら、砥クソだけで研磨することは可能か!?

それが可能だった!!!

これが天然砥石の本当に深いところなのです!

14、天然砥石への回帰

天然砥石は鉱山によっても、かつ、個体によっても千差万別です。

そして柔らかい砥石は水をわずかにたらし、研ぎ始めれば、すぐに表層の砥粒は刃によって破砕され、遊離砥粒となり表層から新しい砥粒を掻き起し、研ぎは能率的に進みます。ただし、この場合、極限まで細かくすることは出来ません。でもこういう柔らかいタイプの砥石は普段の仕事には能率はいいわけですから、もちろんこれはこれで存在価値はちゃんとあるわけです。

初期の頃に使っていた天然砥石は割合に使いやすい柔らかめの砥石であったために下から新しい砥粒が掻き起され、いつまでたっても細かくならなかった。この場合は固定砥粒による研削と遊離砥粒による研磨が同時に起こっています。それが6~7ミクロンが限界であった理由だったのです!

一方、硬い砥石は同じように水をたらし研ぎ始めても、砥粒をしっかりと周りの絹雲母が押さえていますから、刃によって簡単には破砕されず、従って表面の掻き起しも起りにくいのです(要は砥クソが出来にくい)。ですから硬い天然砥石は別な天然砥石を摺り合せ、表面に砥粒を意図的に出し、その砥粒だけで研磨するという、ラップ盤としての使い方をする方がその特性を生かすことができると思えます。

そうすると硬い天然砥石の上に様々な研磨剤を使っても同じような優秀な結果を出すこともできます。或いは、摺り合せに8000番から12000番の人造砥石を使いこれを遊離砥粒として使うことも出来ます。これらは刃物硬度が非常に高い場合に特に有効です。

物質の硬度を示す単位にモース硬度があります。ダイヤモンドを10とすれば、鋼の硬度は6~6.5。そして天然砥石の砥粒である石英は7。ですから、特殊鋼ではタングステンが炭素と結びついた複炭化物が石英の硬度より硬いのではないか?と思われる場合があり、そういうケースでは天然砥石では研ぎきれず(不可能ではありませんが時間がかかりすぎると思います)酸化アルミ(9)や酸化クローム(9)、炭化珪素(9~10)などの研磨剤を使う方がいい結果を出せると感じます。

さて、同じ発想が人造砥石ではどうか?というと人造砥石で優秀なラッピング定盤に成り得る砥石にはまだ出会ってません。すべての人造砥石を使ってみたわけではありませんから、「まだ出会っていない」としておきましょう。

ラップ盤としての硬い天然砥石の使い方を何度も確認するうちに不思議な感覚が沸いて来ました。もはやこの刃先は鋼の分子の硬軟を素直に洗い出すような研磨になっているのではないのか?ということです。イメージで言うとサンドブラストと言えば解り易いでしょうか?

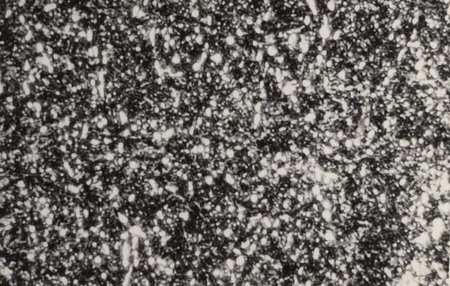

焼き入れ、焼き戻しをされた、鋼の組織は硬いマルテンサイトという地にもっと硬いセメンタイトという粒が分散した組織になっています。遊離砥粒はこの硬いセメンタイトに当たってかすめながら、マルテンサイトの地部分に集中して研磨してゆく。とすれば、刃先はこの硬いセメンタイトを山として、地のマルテンサイトが谷になった山谷の刃先(理想的なミクロの連続内丸鉋状)になっていると考えられます。

黒い地の部分がマルテンサイト、白く見えるのがセメンタイト

15、 「天然砥石には刃先を硬化させる作用がある!?」

なぜこういう言い方が有り得たのかがずっと気になっていました。

刃先にはセメンタイトとマルテンサイトの硬軟の並びがある。砥石による研削はその並びを無視した凹凸を作る。対して遊離砥粒による研磨はこの並びに沿った山谷を作る。

そう考えると、どちらが磨耗しやすいかは想像に難くありません。

先達の中に、天然砥石には刃先を硬化させる作用があると感じた人がいた。それは驚くべき、そして尊敬に値する感性です!ただそれを現代の言葉でもっと正確に言うならば、

「遊離砥粒による研磨には磨耗に優位な刃先を形成するメカニズムがある」

それを「硬化させる作用があると感じた」のではないのか?という仮説に落ち着いています。

(また、何らかの化学反応が存在する可能性がありますが、今のところは不明であり今後の解明課題ではあります。可能性としては刃先の加工硬化や酸化膜が考えられるでしょう。)

16、「現在の研ぎ」

具体的な研ぎの手順を説明しますと、まず、研ぐ面積を極小にするために表は2段研ぎとし、裏は反りを利用します。

研ぎ直しの最初は裏研ぎから始めます。それは鉋くずによる摩耗によってダレてしまった部分を極力減らし、表を研ぎ落とす量を少なくするためです。

表の研ぎから始まると、摩耗によってダレた先端に返りが出ている状態で研ぎ進んでしまい、裏を当てているつもりが、肝心の裏先端が当たっていないということが起こりがちです。

さて、砥クソによるラッピングは非常に細かい分、極めて能率は悪いので裏の最終ラップで当てる巾はなるべく1ミリ以下としたいのです。鉋の裏は下図のようにわずかに反った断面をしています。熱処理の過程で自然に出る反りですが、昔から職人はこの反りを逆手に利用していたのではないかと思えます。

裏の下地研ぎとしての8000番はA-Bが当たるように、浅くかけ、最終のラッピングでA-Cが当たるようにと、だんだんと深くかけるようにします。極限の研ぎの大前提はとにかく研ぎ面積を極小にすることが大事です。

そして、切れ刃を2000、8000番と2段階で研いでゆきますが、各工程で下図のように前半を「斜め押し研ぎ」後半を「V字押し研ぎ」というように研ぎます。

これは番手がひとつ上がる度に前の番手の研ぎ目と傾きを変えるためです。これによって前の研ぎ目が消え、次の番手の目になったかどうかを確認することが出来ます。

ただし、平面において、2000番の研ぎ目が消えても刃先まで8000番の細かさになったとは限りません。刃先が8000番の目に成りきったかどうかは、時々引き研ぎの動作を混ぜて、研汁の膜にすじがなくなり、均一な膜になることで確認するのもひとつの手段でしょう。

(1000番の同じ銘柄の砥石を3丁用意し、A-B ,A-C,B-Cと摺り合せてできた真性平面を各砥石に写すことも重要と思います。最終の砥クソラップは砥石と刃物の間が砥粒一粒の膜を挟む正確な状態でなくてはうまくゆきません。そのためには各砥石の真性平面は非常に重要です。)

なるべく「押し」の方向で研ぐ理由は、往復研ぎだと、「引き」の動作による塑性流動によって刃先に引っ張られ、亀裂が出来る危険を防ぐためでもあります。

上図のように、「押し」によって出来る返りと「引き」によって出来る返りとでは性質が違うと考えられます。

「押し」によって出来る返りは砥粒が先端にぶつかることで出来る、めくれのようなもので、これにはリスクはともないませんが、「引き」によって出来る返りは、刃先に向かっての引っ張りによって出来ているので、その根元の亀裂によって大きく欠けるリスクがあります。

これは目次さんが100倍で実際にこの「亀裂」を観察できたとの報告がありましたし、押しだけで研いだ刃は往復研ぎで研いだ刃に比べるて欠けが発生する確率が減ることでもその違いは確実にあると思えます。

斜め押し研ぎで押しだけで研ぐとすると、引きの時は刃物を浮かせるのか?ということになりますが、そこまでしなくても、「押し」の動作の時は鋼側に重心がくるようにし、引きの時は地金側に重心が来るように意識するだけで欠けのリスクは少なくすることができるでしょう。

また、1000番以下の粗い砥石は刃先の組織を脆く、崩壊しやすくしているように感じます。そしてこの崩壊した部分はかなりの深さに影響しているようです。ですから1000番で出た返りは一度8000番でおとして崩壊した部分を取り除くか、(裏を当てるのではなく、刃を立てて落とすのがポイントです。)1000番をかける前に2000番で刃先研ぎをして軽く返りを出し、その上で1000番で2000番の刃先研ぎの面ぎりぎりまでを攻めて、刃先を1000番では当てずに2000番に移行する、ということをした方が研ぎ上がりの欠けのリスクを少なくすることができると思います。

さて、切れ刃を8000番まで研いだら、ひっくり返して、裏の返りを取ります。(各工程で何度も面直しをすることは言うまでもありません)まずは砥石の長さをごく軽く一往復、表を横研ぎで砥石の長さの半分を一往復、そして裏も同じ距離、これで返りはほぼ取れますが、返りはこの段階では引きちぎられてイガイガしています。そのイガイガを砥クソによるラッピングで仕上げてゆくのです。

まず、硬い天然砥石を硬めの1000~2000番で摺り合せて砥粒の余計なトガリを落としてしまいます。そして、柔らかい天然仕上げ砥石でもう一度摺り合せ、表面に天然の砥粒をサラリと出します。

この作業に使う砥石は、細かく柔らかいほどいい結果が出る印象があります。想像でしかありませんが、摺り合せによって出た砥粒はいくつかの粒の集まりであり、柔らかい砥石、硬い砥石から出たそれぞれの粒の集まりは砕け方が違うのだろうと思います。硬く砕けにくい粒の集まりはひっかく抵抗が大きく、遊離砥粒ではありますが、固定砥粒に近い作用をし、柔らかく砕けやすい粒の集まりは引っかく抵抗は小さく、容易に砕けます。ひっかく抵抗の強い粒は表を研ぐ際に裏先端を微妙に鈍角化させてしまうとも考えられます。

さて、ここでハンドソープや台所用の液体洗剤を2~3滴たらすことも砥石によっては有効です。洗剤に含まれる界面活性剤と粘度が増すことでよりしっかりした砥クソの膜を作ることと、砥粒の転がり抵抗を強める効果があると想像します。(柔らかい砥石をラップ盤に使おうとすると逆に掻き起しを促進してしまうので、とにかく硬い石が適しています。また人造砥石には変質させてしまうので、洗剤は絶対に使わないこと。)

最初は切れ刃を「Vの字押し研ぎ」で、この砥粒をどんどんつぶして細かくする意識で研いでゆきます。砥粒が大きいうちは、シャリシャリと音がしますが、だんだんとつぶれて細かくなるに従い、音が小さく、しまいにはほとんど聞こえなくなります。

次に、研ぎの方向は「斜め押し研ぎ」に変えます。いよいよ、マルテンサイトとセメンタイトの山谷を作ってゆくイメージです。0.5~1度立てて刃先の数十ミクロン前後を当てるような意識です。

洗剤が足りなくなって膜厚が薄くなって来たと感じたら洗剤を足したり水も併用し、好みの粘度に調整します。

切れ刃の「斜め押し研ぎ」をする場所は、写真のように巾方向の左端に決めます。そのストロークは15ミリ前後でいいでしょう。そして同じ場所で裏を当てます。そのストロークも15ミリ前後です。これは研クソの膜を同じ場所でどんどん細くしてゆく意識からです。

表裏を何度か繰り返し、一旦紙コバ試験をします。合格しなければ、顕微鏡を覗いてみます。刃先に不規則な白い反射が見えたら、それが返りですからその面をラップします。最後の微細な返りが取れるか取れないか、あるいは取れて新たな返りが出てしまうかは、わずかに1ミリ程度の動きで決まってしまうほど繊細です。また、返りがどちらに向いているかは100倍でもかろうじて見え程度ですから、その判断は難しく、慣れるしかありません。そうして紙コバ試験をするうちに、ここまでの過程に間違いがなければ、極限の刃は完成します。

こうして研ぎあがった鉋は、優秀なものであれば2~3ミクロンの削りを見せてくれるのです。もはやここが限界でしょう。

(追記ーこの最後の砥クソラップは微細なサンドブラストとも言えるわけですから、刃先を丸める作用をします。時間をかけすぎると刃先丸みが大きくなりますから、不必要にかけないことです。イメージとしては刃先を極限まで薄くした後に残った返りを最小の丸みで消滅させるような感覚でしょうか。)

この時マイクロメーターは2.5ミクロンと読めました。ただ、鉋屑の薄さを競う気はなく、その厚みは重要ではありません。僕にとっては、「どこまで研げたか、どこまで刃物の性能を引き出せたか?」それが重要なだけです。

どんなに鍛冶屋さんが精魂込めて作っても、研ぎの限界が解らなければ、それぞれの刃物を生かしきることが出来ないことになります。22年苦しんだのはその「歯がゆさ」でもありました。

その限界が解り始めた今になって、やっとその性能が引き出せたと思えた鉋が何丁もあったのです。この事実はとても重いことです。

先に書いたように刃物にはそれぞれの個性があります。例えば、返りの取れやすい刃物、取れにくい刃物、。また鋼が生み出された時にすでに含まれる、スラグなどの介在物も鋼によって違います。遊離砥粒はそこが弱いところであれば、「谷」の部分として刃先を形成することでしょう。対して固定砥粒であれば、介在物の位置に関係なく「山谷」をつくることでしょう。とすれば、

「固定砥粒による研ぎは刃物の弱さをあばき、遊離砥粒による研ぎは弱さをカバーし個性を生かす研ぎ」

今はそんな感覚に至っています。一年前ですら、こんな境地は想像できませんでした。

ここに書いたことを裏付ける画像の撮影が出来た時に公開しようかと思っていましたが、これにはまだ、相当の時間がかかることでしょう。

僕にとっては、この文章を書くのは、感動が新鮮な今しかないように思え、こうして書きました。

一人の力ではとてもここまで来る事は出来ませんでした。ヒントを頂いたすべての方に感謝し、そして、この成果を次の世代が有効に活用してくれることを、祈ります。

長い長い旅の末、辿り着いたところは、元の場所、天然砥石だったのです。

22年目の真実

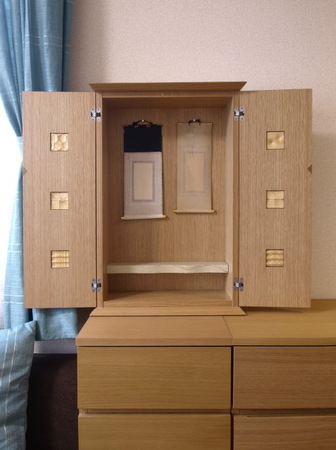

それはなんと、この畳一枚の空間に元々あったのでした。

学術的価値が有りそうですね。

kuni さん は現代の武士と言えるでしょう。

素晴らしい!!そして、おめでとう!!

by Dandelion (2010-12-22 23:38)

kuni様ご苦労様でした。

私、約一時間ほど時間をかけ読みました。

半年前にお会いした時の話よりも

何倍も思考錯誤されているのですねー。

貴方が22年かかる研究は私には・・・

ただただ脱帽しかありません。(--)

今から今日のページをプリントアウトし

自分の手で確かめられるか?分かりませんが

色々やってみたいと改めて思いました。

真実を有難うございます。

そして・・・お疲れさまです(泣)

by ポメラニアン (2010-12-23 00:57)

凄いですね。私は烏口くらいしか研いだことがありません。鉋は、小さいときにおじいさんの仕事場で悪戯して手を切ってからは、触らせてもらえませんでした。。。痛い思い出。

大事な技術の発信源として頑張ってください。

by chalice (2010-12-23 03:09)

口伝のみから物理的な考察に移行していくと言うのはとても大切だと思います。先人の技術の裏づけをしなければ現代的にいえば「迷信」呼ばわりされてしまうのですからね。

>天然砥石には刃先を硬化させる作用がある!?

これについては仕事で別角度から気になる記述です。電子顕微鏡のリース費が重く圧し掛かっているのですが、調べるもの面白く論文制作も春くらいまで掛かります。。

この記事はとても大切な記事ですね。

頑張ってください。

by t-yahiro (2010-12-23 08:41)

おはようございます。

休日出勤の今日、こちらの記事を拝見しましたが、仕事中故全てを詳しく読むことが出来ません。後ほどしっかりと読ませていただきたいと思います。

こちらの記事をしっかりと読むために、Googleにスクリーンショットというアプリがあり、それを使うと記事のページ全体をそのまま保存できるので、それを使いこの記事を保存させていただきました。二次使用や勝手に他で公開するなどの使用はいたしませんのでご容赦下さい。

記事をしっかり読んだ後、再びコメントさせていただきますのでよろしくお願いします。

by 寂光 (2010-12-23 09:04)

イノベーションには左脳(定量)と右脳(定性)のバランスが必要だといいますが、このkuniさんの論文(これは断じて記事というレベルじゃないです、論文ですよ!)を読んでいるとそのとおりだなあ、と思いましたよ。科学的裏付けはもとより、職人としての卓越した感覚がないとここまで追求できません。仮説、検証のプロセスも素晴らしいですが、結論を導くのは職人としてのカンに負うところが大きいんですね!!

by opas10 (2010-12-23 14:02)

やっぱりkuniさんは職人さん!

道具と技術に関しては、すごい感覚ですね。

そして、素晴らしいこだわりです!

このまま、ずっと・・・このままで。

お疲れさまでした。

by hatumi30331 (2010-12-23 14:27)

私の理解力では、1度読んだだけではコメントが出来兼ねると感じています。

何度も読み返さなくては・・・。

22年間追跡し続けた研究の成果なのですから。

by 青い鳥 (2010-12-23 19:08)

こんばんは

僕の理解力でもすべてを理解できませんが、でも、感動しました

22年 生まれた子供が大学を卒業するだけの年月研究したんですから。。。

これなんですね、すばらしい作品の生み出す秘訣は。。。

ホント感動しました

m(_ _)m

by はくちゃん (2010-12-23 20:49)

初コメントです。

削りくずの写真.........

「凄い」の一言です。

本物の凄みを感じました。

極めた物は美しいのだな

と改めて思いました。

お疲れさまでした。

by L.i.b (2010-12-23 21:03)

忙しいなか よくこれほどのものを書かれましたね

わたしも今 ちょっと忙しい時期なので飛ばし読みしてしまいました

年が明けて時間ができたら もう一度じっくり読みます

とても寒そうですね あまり無理をしないでくださいね

by nao (2010-12-23 22:30)

これは凄い!!

kuniさん、おめでとうございます!

2度、じっくりと読ませていただいてからのコメントで遅くなって申し訳ないです。

私の刃物研ぎは普段はグラインダー、いいところ包丁やナイフなどの研ぎでアーカンサスストーンで仕上げる程度ですが・・・

とりあえずの入り口が分かるので、とても興味深く拝見させていただきました。

一般のモノ作りをされない方々にはミクロン単位はピンとこないでしょうね。

2.5ミクロンの切りく屑がどれだけ凄い事か!

私もラッピングでナイフを研ぎkuniさんと同じ様に紙で試し切りの後、木を削りましたが重い切れ味。。。

拝見してナルホド、理にかなっている!と言う事が多々ございました。

削るという分野はどの素材ももの凄く深い事だと私は思っています。

中々とことんまで追求できないのですが、kuniさんの22年の追求の結果、本当に素晴らしく、感動です!

完全に理解できるまで何度でも読み返していただこうと思っております。

おめでとうございます&ありがとうございました! (^^

by レイリー (2010-12-23 23:36)

おかしいよ!kuniさん(^0^)

あんなに忙しい日々のなか こんなに「にっぽんじん」な記事をニヤニヤ(多分)しながら書きつづってくれるなんて

だからkuniさんなんだけどね(^0^)

忙しいなか 皆既月食は見ましたか?

あまり根を詰めず一息つきながらお仕事してね

この記事 おじいちゃんに見せたかった(TT

そして2.5ミクロン!!!鉋屑が作品ですね

「天女の羽衣」みたいに浮かんでいきそう☆

by sodep (2010-12-24 08:38)

本物の職人技ですね!

最高の道具があって、kuniさんの腕がさらに光るってことですね。^^

by プランツマーケット (2010-12-24 10:01)

すいません、今日はちょっと時間に余裕がなく、

記事のほうは、後日じっくり読ませていただきますが、

Merry Xmas!

素敵なクリスマスをお過ごしください!

by cjlewis (2010-12-24 15:22)

とても良く纏まっています。3DCGがあるので解りやすいです。多くの職方に広まると面白いなと思いました。

by しょうたく (2010-12-24 17:46)

難しいと感じながらも、読ませていただきました。

とても勉強になりました。

やっぱり職人さんは凄いです!

by ポートス (2010-12-25 09:32)

>Dandelion殿、Hugじゃ!読破第一号まことにもって痛み入る。されば、現代の武士とし、襟を正してまい進する所存じゃ!(笑)ありがとう~!

>ポメラニアンさん、Hug!一時間かかった!?そりゃーそうだよね。これは職人にとって衝撃的なないようだから。

コピーして熟読、トライはいいことです。何度もやって見て下さい。ここまで解っていれば、20年もかかるはずないからねぇ!

>chaliceさん、Hug!おや!あなたも読んでくれましたか!?むずかしかったでしょう?烏口は研いだことありませ~ん。

鉋が痛い思い出って、ちょっと寂しいですね。うまく削れたら、あんな気持のいいものないのですけどねぇ、、、。削らせてあげたい!

>t-yahiroさん、Hug!そですねぇ、先人の知恵にはちゃんと分析すると真実が隠れていますからね。大事にしたいものですね。

ところで電子顕微鏡のリースってすごいですね!?何の論文なんでしょう?興味あるなぁ、、、。

>寂光さん、Hug!休日出勤でしたか?ええ、ええ、そりゃ、仕事場で読める長さじゃないですよね。興味のある方にはどんどん見せてかまいませんよ。そのために公開したのですから!お気遣いありがとうございます。

>opas10 さん、Hug!「左脳(定量)と右脳(定性)」のお話はしりませんでしたけど、、、。コメントがいつも的を得ていますね!はい、記事ではなくてもはや論文ですね。でも自分で論文なんて言っちゃうといきなり敷居が高くて読むのに抵抗があるかな?と、、、。このブログは超深いを噛み砕いて説明するのが使命ですからね!(笑)ほんとにいつもありがとう!感謝してます!

>hatumi30331さん、Hug!道具、技術だけじゃないですよ~。デザインも人柄も~なんちゃって!?(笑)

>青い鳥さん、Hug!僕にとっての大切な記事だからとお読みになってくださったのでしょう!?もうそれだけでhugです!!!無理なさらないでくださいね、これは理解するのはほんとに難しいですから。

>はくちゃんさん、Hug!いいのです、全部をりかいするのは無理なお話ですから。ただ削るということがこんなに深いのだと思っていただけただけで、嬉しいのです。ありがとうございます!

>L.i.bさん、Hug!初コメありがとう!ええ、極めましたよ。この領域でとうとう満足しました。限界、頂点が見えないって、イライラしますからねぇ。ようやくそこから開放されました。

>naoさん、Hug!忙しいのにありがとう!はて年始も早々からお仕事ってあるのでしょうか?札幌は昨日から30センチは積もりました。除雪する時間も惜しい状況です。ゆっくりできること、祈ってますよ!

>レイリーさん、Hug!二度も読んでくれたんですか?嬉しいですねぇ~。そしてやっぱり理解が深い!解ってくれると思っていました!

今回の発見は遊離砥粒で研ぐということがどれだけ深いことか?っていうことですね。研削とは全く違う。今までこれをはっきりと分けて考えられなかったからうまく行かなかったのですよね。このことがはっきりとわかると。削るということの意味はぐんと深くなるのだと思います。

ほんとにありがとう!

>sodepさん、Hug!確かに「にっぽんじん」な記事だろうねぇ。日本人の木を削るレベルって間違いなく世界一だと思いますよ。この記事、ニヤニヤしながらなんて書けるわけないじゃん!?もう、仕事より真剣さぁ。もうね、22年悩んだ事からの開放だからねぇ、感動で感動で、、、。

皆既月食、知らんかったのよ。早朝だったのでしょう?無理だよね~。疲れてて、ぐっすりだもん。

おじいちゃんにあいたかったなぁ、、、。

>プランツマーケットさん、Hug!読むの大変でしたでしょう?ありがとう!

>cjlewisさん、Hug!メリークリスマス! とはいえ、僕は、ひたすら仕事です~。(^_^;)

>しょうたくさん、Hug!ええ、3週間うなりましたからね!(笑)そう、刃物を扱う職人にはぜひ見てほしいと思います。

>ポートスさん、Hug!よくぞ読んでくれました!疲れたでしょう!?ありがとうございます!

by kuni (2010-12-25 12:07)

メリークリスマス!

東京は冷え込んでいます。寒いよ~。って書くと

北海道はフリーズドライ?って書かれちゃいそうですね。

多分ホワイトクリスマスなのでしょう。

鉋のお話しは、難しくてわかりません。。。

鉋で木を削るとがびがびになってしまうので無理です。

オカカなら削れますが。。。(笑)

by chalice (2010-12-25 23:29)

ありがとうございます

後、10回ぐらい読みますね

by silverag (2010-12-26 01:33)

うちの祖父が仕事場に入るのを拒んだり、鉋やノミを触らせなかった理由が、とってもよくわかった気がします ^^;

仕事道具って軽いものじゃなく、職人の道具、まさにそのものなんですね

こんな凄い情報を惜しげもなく公開したkuniさんは、凄いです

あ、包丁はやっぱうまく研げそうもないです ><

by かに吉 (2010-12-26 22:14)

む、難しくて理解が・・・。

by こけもも: (2010-12-27 01:28)

>chaliceさん、年末年始はゆっくり出来そうですか?再訪ありがとう!

>silverragさん、Hug!10回!?ですか?ご興味おありだったのでしょうか?ちょっと意外。ありがとうございました。

>かに吉さん、Hug!おじいさん、なかなか厳しい方だったんですねぇ。昔の方のそういう話は時々、聞きますよね。僕なら孫にはバンバン触らせちゃうでしょうけどね。

あ!?包丁?いやいや、挑戦してみたら面白いですよ。やってみよう~!

>こけもも:さん、Hug!もちろんです!これ一読で理解できたら神様です!僕よりすごいってことです。無理無理。読んでいただいただけで嬉しいですよ~。

by kuni (2010-12-27 08:34)

す、凄すぎるので、今は手を出せません…^^;

でも、面白そうなので年末年始に読ませて頂きますね~♪

by S_S (2010-12-27 13:04)

美容院で、髪を脱色しながら、じっくり読ませていただきました。(笑)

こりゃ、凄いわ〜

仕上げ用の天然砥石が、ほぼ京都でしかとれないということすら知らなかった私ですが、かなり興味深く熟読させていただきました。

やっぱり、ミクロの中丸というところに気づいたとこが凄いっす。

完璧なものを作ることが不可能である場合、それに限りなく近づけるためには、完璧なものを生み出そうとする過程から離れてみたほうがいいということは、よくありますよね。

この気づきは、素晴らしい!

すいません、ケータイで書いているんで、文章、ちょっとヘンになりました。

by cjlewis (2010-12-28 14:01)

読みごたえある記事でした。

やはり、kuniさんは凄腕の職人です。

このようなノウハウの世界を、追求し文章で書いていくのもまたすごいことです。

by nagi (2010-12-28 21:59)

あっという間に年末になってしまったですが

kuniさんの作品を手にできたことは貴重な感動でした

そして年末にあわせて鉋の砥ぎでまとめてくるとはやりますねえ

読み応えありました

by COLE (2010-12-28 22:40)

なかなかりかいが難しいですが、興味深く読ませていただきました。しかし、細部にまでこだわった繊細な作業ですね

しかし、鉋を研ぐのに顕微鏡で見るなんて想像もしない世界ですね

この文章でまた出会いがあると面白いですね

by スミッチ (2010-12-28 22:51)

道具の世界も深い

使う、使える職人さんは、もっと深い

by engrid (2010-12-29 17:36)

>S_Sさん、Hug!忙しいでしょう!?うんうん、ゆっくり出来たら、読んで下さい。ありがとう!

>cjlewisさん、Hug!またちゃんと来てくれたんですね!?ええ、じっくり読んでいただけたら物事を突き詰めてゆく過程そのものがたぶん面白いかと、自分でも思います。

「ここまでやった」っていう自信はやっぱり支えになりますから、出来てほんとうによかったと思っています。それにそこまでの過程でもたくさんの副産物がまたいろいろに生きてるんですよね。

熟読、ありがとう!!!

>nagiさん、Hug!よくぞ読んでいただきました!難しかったでしょう?腕ばかりよくても営業力がないとだめですね、、、(^_^;)

>COLEさん、Hug!今年は二度もお会いできたんですね。不思議です。二度目はきっと心配して顔を見に来てくださったのかと後から思いました。ありがとうございます。

今回の記事は技術畑の方には読み応えがあったでしょうね。

いろいろありがとう、そして来年もまたよろしくお願いします!

>スミッチさん、Hug!はい、簡単な内容ではないですよね?よく読んでいただきましたね。この一文からの新たな出会いってきっとあるでしょうね。知りたい人にはこれほど重要な内容はネット上にはここにしかないはずなんです。

>engridさん、Hug!お疲れ様!読むの大変でしたでしょう!?道具の世界はほんとに深いです。そこがほんとに理解できることが総合力の大事な要素なんです。

by kuni (2010-12-30 09:05)

kuniさんから頂いたカンナ屑、一番上の引き出しの中でふかふかしています。

触っても、絶対に木の削り屑だとは思えません。羽二重の絹のようで、何枚も重なると温かいのです。

時々引き出しから出しては、手のひらに乗せてみます。

こんなに奥の深いものだったんですね!

by chako (2011-01-10 17:51)

僕も、周りが田舎で入ってくる情報もネットだけという状態で研いでおります。このすごい文章を読んで、さらなる研ぎに挑戦したいです。お使いになっているGC極硬1000番というのはメーカー名とか教えていただけますか?早速、購入したいと思います。

by 半でき (2011-01-23 16:58)

>chakoさん、「時々引き出しから出しては、手のひらに乗せてみます。」そうだったのですか!?これは嬉しいですねぇ~。ええ、奥が深すぎで、今だに完全解明ではないのですよ、、、。

>半できさん、初めまして、右上段にメールアドレスが書いてあります。メールを下さい。

by kuni (2011-01-23 17:28)

大工をしています。

なんとなく感じなから研いでいましたが、確信に変わりました。

ありがとうございます。

たいへん勉強になりました。

by 宮本 (2012-02-12 00:55)

凄いです 奥が深い。(*_*)

by 宮崎 (2012-02-19 16:52)

本当に凄いのはkaniさんの、台の調整のほうだと思います。台の調整をどのようにしているか、大変興味があります。私の華甲と、夢と、雪の舞が台だけでそれぞれ、4台あり、仕込み角度をいろいろ探っているのですが、どれもこれも泣いています:;。寝かせると引きが軽く、屑がまっすぐでるのですが、刃が、かかりにくいです。立てると、重くなり、ビビりがでてくるので、4点にしましたが、調整に時間がかかりすぎます。刃の角度も改めて探っているところです。碓氷さんには8寸が最適といわれ刃の角度で調整しなさいといわれたのですが、堅木と、柔らかい木をその日にかけたいために、台は4台ずつあるのですが、問題だらけです。自分なりに調べて、納得のいく理解をしていきたいと思います。

by junchi (2012-06-21 22:00)

>宮本さん、宮崎さん、junchiさん、聞きたいことがあったらお気軽にどうぞ。

by kuni (2012-12-08 09:32)

一度では理解できず、二度、三度と読ませていただいてます。久々に読ませていただいたら追記されていてビックリしました。やはり研ぎは、奥深く答えの無いものなのだなぁーと思いました。大変勉強になります。今後も追記されて行くことに期待しております。

by ヒャックマン (2012-12-12 12:46)

>ヒャックマンさん、コメントありがとうございます。ものすごい数の方がこの記事を読まれているはずなのですが、コメントを下さる方はほんのひとにぎりです。遠慮される方がほとんどなんでしょうね。そんなことないのですけどね。

追記にするか、また新たなページを始めるか迷っています。たぶん新たに始めるような気はしています。これからもよろしくどうぞ。

by kuni (2012-12-20 00:43)

kuni様 初めてメールします。私は「アマ」40年以上刃物研ぎ無料ボラサービスを実践中。75才。

たまたま「天然砥石」は、本当に有効なのか!?と検索中に、本HPに遭遇しました。私の研ぎには、ほど遠い「研ぎ」ですが・・・よくもここまで「探究」されたものと驚いております。ご苦労様です!!!

昔の職人の「技」が引き継がれていないことはよく知っています。会社に勤めていた頃にも「技術の伝承」が真剣に話し合われていました。

良く頑張りましたね!!! 有難うございました!!

この先も、また、頑張ってくださいませ!!

by コメさん (2013-01-09 22:35)

何度読んでも難解です。

技術は体感しないとその先を見ることが難しいのでしょうね。

今はひたすら経験を積むだけです。

トンネルの出口が見えたときには違ったコメが出来るかも知れません。その日を励みにしたいと思います。

by タナゴ (2013-01-10 10:29)

> コメさん 、コメントありがとうございます!なんと75歳ですか。そのお年でネットで検索とは恐れ入りました。頭が柔らかくていらっしゃるのですね。

天然と人造の一番大きな違いは研削力だと思っています。天然は研削力が小さい、そこが実は圧倒的な長所なんですね。これが理解できるのに20年以上かかったわけです。

最後の仕上げは天然が優れた面があるのは、その手前の下地研ぎは研削力があったほうが能率的です。ところが返りを取り去った後が問題です。

返りを取った直後の刃は返りが引きちぎられたようにイガイガしているんだと思うのです。人造ではそのイガイガを取ってきれいにしてやろうとしてもすぐに新たな返りを作ってしまう。

ところが天然の場合だとこのイガイガをまず取ってそれから新たな返りが出てくる、というような、研削力が小さい分、働きが緩慢なんだと思うのです。

だから研ぎ上がりのタイミングがつかみやすいという感じでしょうか?

技の伝承ですね。今全国からポツリポツリと連絡をくれる後輩が出てきています。僕個人ができることはしれていますが、彼らが育って、彼らもその後輩の指導ができたなら、僕の努力も無駄ではないでしょう。

応援ありがとうございます。またコメして下さいね。

>タナゴさん、のぶさんのところから飛んで来て下さったのでしょうか?僕の記憶ではタナゴさんは確かあの方だと解っているつもりです(^-^)

難解ですか?包丁でなく鉋のお話ですから難しいだけでしょう?きっともう十分な経験があり、十分な切れ味を出されているのではと想像しますが。

切れるということは終わりのない世界ですよね。はい、またのコメント楽しみにしています!

by kuni (2013-01-10 12:55)

車の塗装用のコンパウンというのは

3Mのハンドグレーズ 05990でしょうか?

良ければ商品名を教えて下さい

by 耳年増 (2013-01-14 14:11)

>耳年増さん、「僕のお勧めするのは、石原薬品、ユニコンシリーズの830-pという商品です。このペーストの溶剤を揮発させてしまい、台所洗剤やハンドソープと併用し、定盤には人工大理石を使うのが今のところは身近な素材でのベストと感じています。」と文中に書いてあります。

by kuni (2013-01-14 18:41)

ありがとうございました

by 耳年増 (2013-01-14 19:09)

使っているうちに人大も凹まないですかね?

by あきらパパ (2013-04-02 00:40)

私は趣味で料理をしており、包丁研ぎの参考になりそうなサイトを探していたところ、こちらに行き着きました。

長年の研究の成果を拝見させて頂き、どれほど貴重で孤高なことかを推して、本当に有難い気持ちと、感動で胸がいっぱいになりました。

削られた薄い木の膜がこれほど美しく感じたのは初めてです。

何度も何度も読み返し、理解したいと思う一方、下手に知識だけに重きを置き、練習や経験を軽んじたりしないようにしたいと思います。

甘い 硬い は、展性と脆性という解釈も出来るのでしょうか?

by 翔 (2013-04-26 07:13)

>耳年増さん、お役に立てたでしょうか。

>あきらパパさん、記事に少し追記しました。

> 翔さん、ありがとうございます。鉋のブログもお時間ありましたらどうぞ。そちらに「展性と脆性」に関わることが少し書いてあります。X軸に硬い、甘い、Y軸にねばいともろいを設定するといいのではないかと思っています。

研究仲間にのぶさんという人がいて、包丁研ぎからいろんな刃物を研ぐのですが、ブログで包丁の研ぎを公開されている方ではピカイチではないかと思います。http://blogs.yahoo.co.jp/nakanobu2010/10725886.html

by kuni (2013-04-26 08:28)

kuni様

早速のお返事と、素敵なブログをご紹介頂き有り難う御座います!!

鉋ブログも拝見させて頂きました!

どちらも興味深いことばかりで、眠れない夜が更に眠れなくなる毎日です(笑)

これからも拝見させて頂きます♪

by 翔 (2013-04-27 09:02)

教えてください。

人造大理石は樹脂系の洗面台やキッチンカウンターに使われているようなものでしょうか。

天然大理石とかなりイメージが違うのですが、コンパウンド研磨には人造の物は硬度不足のような気がしますが・・・。間違っていたらすみません。

kuni様のご使用の物入手先も知りたいのですが。

宜しくお願いします。

by 勝爺 (2013-05-28 01:58)

>勝爺さん、人造大理石のメーカーはデュポンと東レだったかと思います。たぶんメーカーが違っても大差なくどれも使えると思いますよ。ええ、キッチンカウンターの端材をもらっています。身近な素材(職人にとっての話)でのベストは人大だったというお話でちょっとお金がかかってもよければいろいろあると思います。参考までにラッピング定盤を詳しく書かれているブログがあります。http://ameblo.jp/sokuhan/entry-10088221655.html

人大の硬度不足は硬い刃の刃先研ぎをしようとすると感じることはありますが、特殊な場合ですので通常の使い方の範囲では感じることはありません。

試しに御影石も使ったことがあるのですが、硬すぎて刃物を傷つけやすく調子はよくありませんでした。

天然の大理石は経験がありません。

by kuni (2013-05-28 08:38)

ご多忙のところ早々にご回答頂き有難うございました。感謝感謝です。

良く分かりましたので探してみます。

貴鉋刃の砥ぎに関する長期研究の結果を公開された事、並びに薄削りの削り華の見事さには感嘆と共に驚愕さえ覚えます。

貴ブログの益々の充実を楽しみにしています。

先ずはお礼まで。

by 勝爺 (2013-05-28 23:02)

こんにちは、大変な研究をなさってますね。

数年前読んだ 切れ味研究のpdfでは

(研ぎ上げて、紙束を何回切れるかで評価していました)

ダイアで研ぎ上げ、切るとわずかに残った返りが折れて、その部分に溝が出来、そこに切りくずが詰まって、溝を広げひどい場合は2重の溝になったりします。

鉄系刃物の角度は30度からそれより広い方もよいようで、返りをなくすには皮砥で2回裏表引いてかすかな丸刃にすると、溝が出来難く、丸くても刃先圧は十分あり良く切れて永切れ擦るそうです。

この時、刃先は高温になるので、耐熱性が大事というわけでした。

また探してみましたが、見つけることは出来ませんでした。

うちは平面の基準に横着して石定盤(大きい方60cm角のは墓石屋さんからもらって自分で、仕上げました、小さい方はホームセンターの石表札の裏を仕上げて普通は小さい方をよく使います)

それと、スタンレーの12-960 長さ6-1/4 刃巾1-3/8 刃台角13-1/2 実際の刃すくい面角12

を持っています、角材を集めてこば面を表にしてブロックまな板を作るための物で、繊維を直角に削るのに12度という鋭角になっています。

和鉋で堅材を削るときは、逆に刃を立てるのと補違い、おもしろいですね。

by nekonoko (2014-01-05 12:50)

>nekonoko さん、初めまして。おっっしゃっている返りの取れたところが溝になっているという論文は僕もおそらく同じものを見た記憶があります。手元に資料が残っていないか探してみましたがありませんでしたので、ネットで見たのかもしれません。あれは確かかなり荒い番手での返りの話でしたね。

しばらくあの溝が鉋研ぎの世界でも起きているのか気になっていましたが、鉋研ぎではずっと細かい番手まで上げてから返りを取るなどの理由でああした現象は起きていないと判断しました。

洋鉋の木口用は初めて見た時びっくりでした。確かにすごく鋭角なんですよね。木口をいかにして仕上げるかはまだ追求できていない課題で、鋭利な仕込み角はずっと頭の隅にあります。

nekonoko さんのブログも拝見しましたが、ものすごく専門的でコメントできずに帰ってきてしいましたあしからず。こちらでのコメレスで失礼します。ありがとうございました。

by kuni (2014-01-05 19:13)

はじめまして。

現在、大工になるための学校に通っておりますが、早速鉋の研ぎにぶち当たり、検索してたどり着きました。

全て読ませていただきましたが、現在の私のレベルにとって見れば遥か雲の上の次元のお話で、「凄まじい」の一言しか発することが出来ません。

私も、長い時間をかけてkuniさんのいる世界を少しでも覗けるようになるべく、明日も鉋研ぎに精進致します。

他に覚えるべきことも沢山あるのですが(;´∀`)

また来ます。

by D.D.king (2014-06-13 20:35)

> D.D.kingさん、コメントありがとう。鉋って単純なんだけれどその扱いのレベルによって天と地ほどの差が生まれる不思議な道具ですね。そここそが面白さなんですが、駆け出しのころは何をどうしていいのか解らないことだらけだと思います。僕もそうでしたから、、、。少しでもお役に立てたら幸いです。

by kuni (2014-06-15 00:58)

読んでて単純にすごいと思いました。

とても勉強になりましたが私には到底無理な世界ですw

by アサツキ (2016-10-08 22:01)

>アサツキさん、まぁそうおっしゃらず。挑戦しただけの楽しみが返って来ますよ。

by kuni (2016-10-09 08:41)

初めまして、佐藤と申します。

私は、理容師のハサミの刃付けに携わって30年になりますが、ここ最近では、理容師のの使うバリカンの研ぎに携わっています。

使う人がプロですから真摯に向上を求めてきましたし求めていますが、

最近、理容師の方から、髭剃りの替え刃が切れないという深刻な問題を強くつつけられ試行錯誤しておりました。

昔は、レザー、日本剃りを理容師さん達はご自分で、本山砥石で研いでおられましたが、時代は、代わり、替え刃、シック、フェザーの替え刃が取って代わりました。

今では、数える程の人しか研いではおられません。というよりは、研ぐ技術も廃れ、技術を持っている人もほとんどいない状態になりました。

ご指摘のように、研ぎは非常に繊細でその日の体調、気分まで作用されます。できのいい日悪い日に悩まされ、替え刃の出現で、遂にそちらに変わってしまいました。

そこで、新たな問題は、替え刃の切れが悪くなってきたという問題です。今更、研ぎに戻れないという現実もあります。

悩みは、シェービング技術を生かせない刃物、シェービング技術が下手に評価されるのではないかという恐れ、客様に快適なシェービングをして差し上げられない技術者のもどかしさ、葛藤がそこのあるように思います。

私は、かつて、世界で一番切れる刃物は何か、と、思ったことがあります。レザー、日本剃りか、その時にも、鉋も切れるよなという認識はありました。

切れるレザー、日本剃りは、髪の毛を一本、立てて持ち、横から刃を髪の毛に当てるだけで、髪の毛は切れていました。

替え刃にそこまでは望まない訳ですが、少なくとも、一枚で、一人の顔を快適に剃りたいという、切なる願いがそこにはあります。

理容のハサミも繊細、バリカンも繊細でした。それぞれの難しさはありますが。

替え刃を研ぐことが出来たら…と考えるようになりまして、鉋の研ぎを知りたいと検索した時、貴方のブログに出会いました。

貴方の研ぎに対する気持、真摯な姿勢に敬意を持って読ませていただきました。

到達したものしかわからない事ではないかと思います。私も大変勉強させていただきました。大変参考になりました。ありがとうございます。

by 佐藤 孝 (2016-11-20 08:53)

>佐藤孝さん、初めまして。コメントありがとうございます。この記事を書いあのは6年も前のことですから、それからもずいぶんと試行錯誤がありました。

ちょっと思う所がありますのでよろしければメールをいただければと思います。アドレスはプロフィールのすぐ下に出ています。

by kuni (2016-11-20 11:20)

初めまして。

約20年間、砥石メーカーに勤務し、昨年研削研磨工具の専門店として独立しました。

本来は、建設土木関連のダイヤモンド工具が専門ですが、ひょんなことで取引が始まった個人メーカーさんの焼結ダイヤモンド砥石をプロモーションすることになり、【削ろう会】で検索し、案内先を探していた所、kuniさんのブログにたどり着きました。

お書きの内容は、約20年間で学んでいった事が

参考書(と言うより解答書)のごとく整っておられまして、なぜ?サラリーマンの時に見つけることが出来なかったのだろう?と・・・

中途採用で部下が多数入った時に、kuniさんのこのブログは手引書になると思いました。

また、私は2006年より8年間、北海道も担当しておりましたので、当時このブログに出会っていれば、きっとお邪魔させて頂きたい!と感じていたでしょう。

今回、初めて知りうることが出来たことは

鋼の組織と刃先の内丸鉋刃の関係性。

研ぎの方法や遊離砥材に関しては、見聞きして

おりましたが、金属に関する知識は中学生レベル。。。。。

これではいけませんね(^^;

少しずつ拝読させて頂ければと思います。

また、20年も砥石の販売に携わっていますので

砥石や研磨材関連でお探しのものが御座いましたらご忌憚なくご連絡下さいませ。

長文にて失礼致しました。

by EBISU TOOL SERVICE (2017-05-23 09:14)

島根大学の客員教授である久保田邦親博士らが境界潤滑の原理をついに解明。名称はCCSCモデル「通称、ナノダイヤモンド理論」は開発合金Xの高面圧摺動特性を説明できるだけでなく、その他の境界潤滑現象にかかわる広い説明が可能で、更なる機械の高性能化に展望が開かれたとする識者もある。幅広い分野に応用でき今後潤滑油の開発指針となってゆくことも期待されている。

by ピストンピン (2017-06-12 23:55)

>EBISU TOOL SERVICEさん、直接メールしますね。

>ピストンピンさん、「ナノダイヤモンド理論」を少し調べてみたのですけど、なかなかヒットしません。どこか読めるところがありましたら教えてくださいますか?

by kuni (2017-06-13 18:51)

初めまして

3〜4μ(ミクロン)の切削を生業としていた者として、非常に興味を覚えました。具体的には病理標本の組織の切削です。(今は使い捨ての替刃になってしまいましたが)

by Ryo安室 (2017-07-19 07:02)

>Ryo安室さん、初めまして。ミクロトームの世界ですね?その業界に知り合いがいたらぜひとも触ってみたい機械でしけど残念ながらまだそのチャンスがありません。刃物のセッティングの角度や替え刃の研磨の方法とかすごく興味があるのですけどね。替え刃の研磨に関しては企業秘密でわからにでしょうけどね、、、。ん、もしかして替え刃になる前はご自分で研いでいらしたとか?

by kuni (2017-07-19 07:59)

初めまして(^^)

ちょうど、鉋研ぎで行き詰っていた所読ませていただいたおかげで悩みが解決できました(^^)

ありがとうございます。

因みに、硬化の話ですが(^^;

丹波帯と言う地層のある時代の化石。

コノドントと言う生物のおかげで、刃先が硫化する。と書かれた論文があります(^^)

研ぎを極めるために、砥石の成分と作用や蒸留水等を調べている時に発見しました(^^)お役に立てれば幸いです。

by とも (2017-10-14 00:44)

>ともさん、初めまして。この記事を書いてからもう7年たちますから、その後で解って来た事がたくさんあります。天然砥石はほんとに深くてつい最近「あーそういうことか!?」という出来事もありました。とてもここに書ききれないのでいつか何らかの方法で書きたいのですけど、だいぶ先のことになりそうです。コメントありがとうございました。

by kuni (2017-10-14 09:09)

こんにちは

参考になるかは分りませんが、

刃物鋼の切れ味試験、永切れ試験というのを見たことがあります。

内容はだいぶ前のことで正確ではありません。

ダイアモンド砥石(現在ではキュービックボラゾンという窒化ボロンのほうが性能が良いと言われていますがほとんど目にすることがありません)2000番までで60度の角度、

帰りがわずか出るまで研ぎ、革砥にクロム粉引研ぎ3回で返り取り。

この刃を垂直に紙束に押し付け切れる枚数と力の変化を記録して、刃物鋼の評価をしていました。

面白かったのは刃先が60度の直線で鋭利に終わるより、少し丸みを持っている方がよく切れることです。

鋭利な刃先は直ぐに折れてその面が溝になって対材を巻き込んで抉れ二山の鋭利刃先になり、似た経路を経て幾山にも別れてゆき切刃力が増えてゆきます。

耐久性の結論は切削時に刃先の温度が上がり高温耐久性が永切れの鍵であるとありました。

ではまた

by ねこ丸 (2017-10-14 13:36)

>ねこ丸さん、刃先が折れて溝状になるという現象は600倍では確認できたことはありません。

ダイヤの#2000というのはちょっと怖い番手ではありますね。思うに鋼の表面には番手なりの組織が崩壊した層があるんじゃないかと疑っています。#2000の後クロームで仕上げてしまうとこの崩壊層に刃付けをしてしまっている可能性が疑われるのではないでしょうかね。刃先の折れ、溝がそれと関係あるのではないか?と思うところです。

by kuni (2017-10-14 15:20)

初めまして。沖縄在住の比嘉といいます。カンナを研いでおられます天然砥石ですが私に売って頂けませんか?

by 比嘉 (2018-07-04 21:28)

>比嘉さん、初めまして。天然砥石でしたら京都の舞鶴に最高の知り合いがおりますので彼を紹介します。左上のプロフィールのところに僕のメアドが載っていますのでメールを下さい。

by kuni (2018-07-05 09:15)

木肌を如何に仕上げるかで、刃物の切れという点で試行錯誤している中で

22年目に辿り付きました。

鉋ではなく彫刻刃物が対象でしたが、納得させられる内容に随分驚愕させられました。

漠然とした砥ぎつけについて書いていらっしゃる方はおられますが、これほどの内容を

文字にされたことに敬服します。

砥ぎ技術習得のため鉋刃にて22年目の内容を参考にさせていただき試行錯誤しております。

(未だ成果は上がっておりませんが・・・)

私のじれんまは天然砥石というブラックボックスです。人工砥石ですと製品に差はあれど

規格化された物ですので比較検討が容易です。

しかし天然砥石となると粒度に始まり明確な基準めいたものが判然とせず

(使用方法、砥石の選択眼)天然砥石を使用する範疇では、こんな物かなぁ、という程度で終わってしまっています。

それと技術的な問題として、高番手の人口砥石を使用して刃物の裏を研磨した時に、どうも刃先を潰しているのでは

ないかという点です。22年目の記載中に刃先の微細な破損に関しての内容がありましたが、これなのかも

知れません。結果として鉋にて5μ位の削り屑が出れば、22年目に書かれた内容の数%は吸収できたと勝手に

解釈できると思い、できうる限り忠実に摸索させて頂いております。

by 曽我 (2018-08-07 11:53)

>曽我さん、初めまして。コメントありがとうございます。「天然砥石というブラックボックス」これ良く解ります。天然砥石ってどんなに細かい物でもせいぜい#8000どまりなんじゃないでしょうかね。使い方によっては#10000をもしのぐ効果があるというところでしょう。天然砥石のいいものを手頃な値段で手に入れるならこの方が最高のアドバイザーになってくれますよ。https://blogs.yahoo.co.jp/nao_nao_5021

それから人造の高番手ですがなかなか良い物がありません。そんな中、リンク先の尚さんが#10000を開発したものがいまのところ一番の結果を出しています。

曽我さんのジレンマがどういう状況なのか実際に刃先を見てみないとなんとも言えませんが、アルミナの砥粒というのは研削力が強いために反作用として返りが大きく出るということがあると思います。で、それを改善するのが潤滑剤ですが先の#10000に固形石鹸を併用すると返りが少なく、またより細かい研ぎ上がりになり素晴らしい切れ味になるということをごく最近気がつきまして今お気に入りの研ぎ方になっています。

相談があればお気軽に直接メールを下さい。

by kuni (2018-08-07 12:14)

いくつかのアドバイス頂き有難うございます。

早速実行してみます。

人工砥石は研承シリーズですね。

厚かましくもお言葉に甘え、ご相談のメール差し上げました折にはご指導の程、宜しくお願いいたします。

by 曽我 (2018-08-07 15:14)

お礼申し上げます。kuniさんのこの記事は実際は以前も読まさせて頂きました。コメント等苦手で無精なため今までは読んで終わりました。

包丁研ぎにこり、約2年半経ちます。当初、人口砥石数本から始まり、今では天然砥石も相当数買いました。その中で硬い砥石の使い方がどうしても分からずでしたが、だんだん使える様になったのが最近です。本日数度目にこの記事を読み色々な事が理解出来ました。ここまでの内容を惜しみ無く公開をされる度量に感謝申し上げます。

最後に天然砥石尚様にて、砥石をお願いする場合は尚様のブログからメールにてお願いするのでしょうか。宜しければご教授願います。

by ogiricat (2019-02-28 07:06)

>ogiricatさん コメントありがとうございます。尚さんは最高の相談相手ですよ、ぜひ連絡してみて下さい。まずはブログからメールすればいいでしょう。気さくな人柄ですから安心して連絡して下さい。僕は砥石の全てを彼に頼っています。

by kuni (2019-02-28 09:23)

包丁を上手に研ぐには?

と探していてたどり着きました。

研ぎの参考にもなる、濃い内容で読み入ってしまいました。

押し研ぎ なるほど!と。

いい記事を、ありがとうございます。

by MONO (2020-03-01 17:48)

>MONOさん、初めまして。この記事を書いてから10年経っていますから、今はこのずっと先のことが解明できたと思っているんですけどね。これは文章化するのに何年もかかって大変だなぁと思っています。コメントありがとうございます。

by kuni (2020-03-02 21:15)

さすが日本刀のナノテクノロジー(ナノベアリング)を駆使した島根大学教授久保田博士開発の特殊鋼、合金Xは凄い。

by SLD-MAGICファン (2020-09-21 15:47)